Hochwertige 3D-Drucke sind entscheidend für eine präzise Druckerkalibrierung. Ohne diese treten häufige Probleme wie Stringing, schlechte Druckbetthaftung und ungenaue Abmessungen auf. Die Kalibrierung ist die Grundlage für konsistente, zuverlässige und hervorragende Druckergebnisse.

OrcaSlicer ist eine fortschrittliche Open-Source-Slicing-Software mit leistungsstarken integrierten Kalibrierungstools. Diese Anleitung hilft Ihnen bei der Verwendung der neuesten stabilen Versionen von OrcaSlicer (typischerweise Version 2.3.0 oder aktuelle 2.3.1 Nightly Builds) zur Feinabstimmung Ihres Druckers. Wir behandeln die Kalibrierungen von Temperatur, Durchflussrate, Druckvorschub, Rückzug, Toleranz, maximaler volumetrischer Geschwindigkeit und vertikalen Feinartefakten (VFA). Diese Tests werden in einer bestimmten Reihenfolge durchgeführt, um Ihre Druckqualität schrittweise zu verbessern.

OrcaSlicer bietet erweiterte Funktionen wie präzise Wandsteuerung, "Sandwich-Modus" für bessere Oberflächengüte, "Polyhole-Konvertierung" für komplexe Geometrien und nahtlose Integration mit Klipper, OctoPrint und PrusaLink. Es bietet detaillierte Steuerung und ist gleichzeitig benutzerfreundlich mit Drag-and-Drop-Design und vorgefertigten Druckerprofilen.

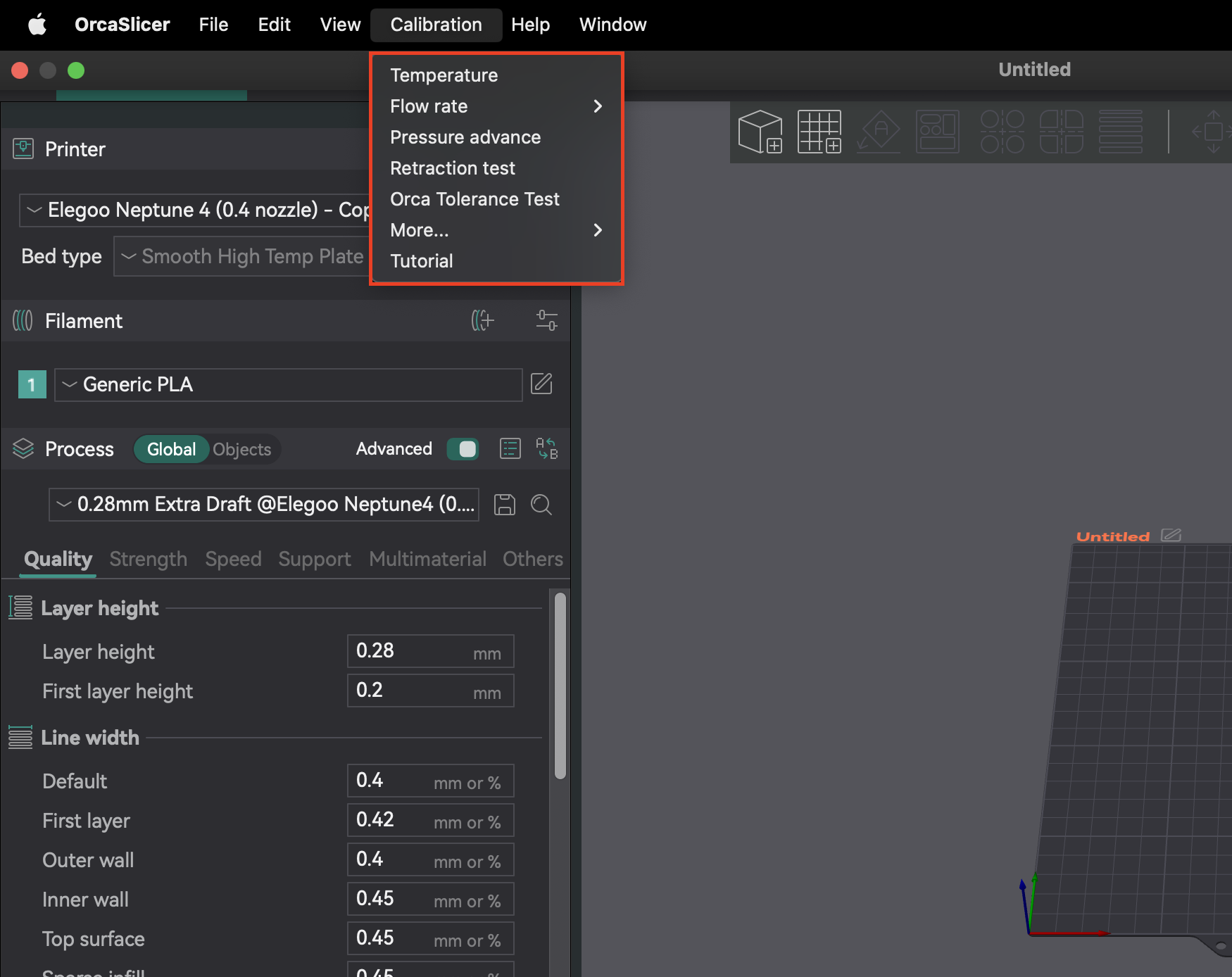

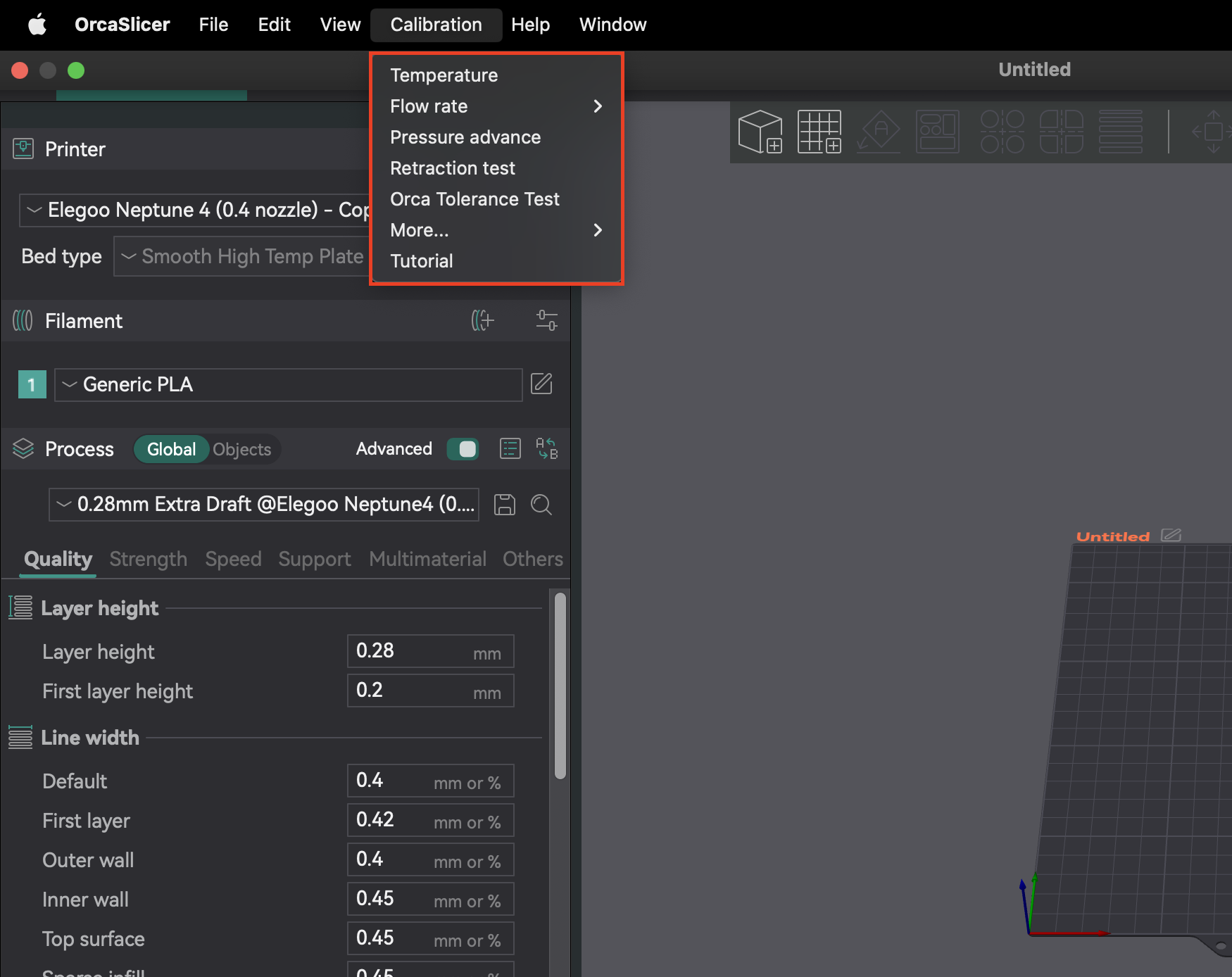

Die meisten Kalibrierungsfunktionen finden Sie im Menü "Kalibrierung". Erstellen Sie nach Abschluss eines Kalibrierungstests immer ein neues Projekt. Dadurch wird sichergestellt, dass OrcaSlicer den Kalibrierungsmodus beendet und die Parameter für Ihre nächsten Drucke zurücksetzt.

Da viele Einstellungen voneinander abhängig sind, ist die Einhaltung einer bestimmten Kalibrierungsreihenfolge entscheidend. Beginnen Sie mit den grundlegenden Parametern, um präzise Ergebnisse für spätere, differenziertere Anpassungen zu erzielen. Dieser systematische Ansatz minimiert den Fehlerbehebungsaufwand und hilft Ihnen, effizient eine bessere Druckqualität zu erzielen.

| Kalibrierungsschritt | Zweck | Wichtige Beobachtung/Ziel | Abhängigkeit/Voraussetzung |

|---|

| Temperatur | Filamentschmelzen und -binden optimieren | Geringste Fadenbildung, beste Schichthaftung | Keine (bei guter mechanischer Einrichtung) |

| Durchflussrate | Korrekte Filamentextrusionsmenge sicherstellen | Glatteste Oberfläche, keine Lücken oder Kleckse | Temperatur, Genaue E-Schritte/Rotationsdistanz |

| Druckvorschub | Artefakte durch Düsendruckschwankungen reduzieren | Schärfste Ecken, gleichmäßige Extrusion | Durchflussrate, Temperatur |

| Rückzug | Fadenbildung und Auslaufen minimieren | Kürzeste Länge mit minimaler Fadenbildung | Durchflussrate, Druckvorschub |

| Toleranz | Modellabmessungen genau reproduzieren | Optimale Passung zwischen gedruckten Teilen | Alle vorherigen Extrusions-/Dimensionskalibrierungen |

| Max. volumetrische Geschwindigkeit | Maximale Filamentdurchflussrate problemlos bestimmen | Höchste Geschwindigkeit vor Unterextrusion | Temperatur, Durchflussrate |

| Kurvenfahrt/Ruck/Übergangsabweichung | Reduzierung von Artefakten durch scharfe Ecken | Glattere Ecken, weniger Nachschwingen | Durchflussrate, Druckerhöhung |

| Eingabeformung | Reduzierung von Nachschwingen und Verbesserung der Druckqualität | Glattere Oberflächen, weniger Geisterbilder | Durchflussrate, Druckerhöhung |

Tabelle 1: Empfohlene OrcaSlicer-Kalibrierungsreihenfolge

Bevor Sie die erweiterten Tools von OrcaSlicer verwenden, stellen Sie sicher, dass die grundlegenden mechanischen und thermischen Systeme Ihres Druckers konfiguriert sind. Diese Schritte werden oft direkt in der Firmware Ihres Druckers oder durch physische Anpassungen durchgeführt, nicht in OrcaSlicer. Das Überspringen dieser Schritte kann zu dauerhaften Problemen mit der Druckqualität führen.

Der Z-Offset definiert den genauen Abstand zwischen Düse und Druckbett für die erste Schicht. Er ist entscheidend für die Haftung auf dem Druckbett. Ist die Düse zu hoch, haftet das Filament nicht; ist sie zu niedrig, kann sie das Druckbett beschädigen, "Elefantenfüße" verursachen oder zum Klicken des Extruders führen.

Dies ist in erster Linie eine Drucker-Firmware- oder physische Anpassung. OrcaSlicer verfügt zwar über ein Z-Offset-Feld (unter "Druckervorgaben" > "Allgemein"), aber Sie sollten wissen, wie die Firmware Ihres Druckers damit umgeht. Die meisten Drucker sind auf Firmware- oder physische Anpassungen angewiesen. Führen Sie immer zuerst eine Z-Offset-Kalibrierung Ihres Druckers durch. Verwenden Sie die OrcaSlicer-Einstellungen nur für kleinere Anpassungen, wenn Ihr Drucker einen Slicer-definierten Z-Offset zulässt.

Ein ebenes Druckbett gewährleistet eine gleichmäßige Haftung der ersten Schicht auf der gesamten Oberfläche. Ein unebenes Druckbett führt dazu, dass Bereiche gut haften, andere sich jedoch abheben. OrcaSlicer bietet "Adaptive Bed Mesh", um kleinere Unebenheiten durch die Abbildung des Druckbetts auszugleichen.

Das Adaptive Bed Mesh von OrcaSlicer ist ein Softwaretool und kein Ersatz für ein mechanisch einwandfreies und nivelliertes Druckbett. Sich ausschließlich auf Software zu verlassen, ohne eine manuelle oder unterstützte Nivellierung (z. B. mit der Papiermethode) durchzuführen, kann mechanische Probleme verschleiern. Ist das Druckbett stark verzogen, kann das Mesh Probleme verursachen. Nivellieren Sie Ihr Druckbett zunächst mechanisch, stellen Sie dann den Z-Offset ein und überlassen Sie die Feinabstimmung schließlich der automatischen Nivellierung Ihres Druckers oder dem adaptiven Druckbett-Mesh von OrcaSlicer.

Bevor Sie die Durchflussrate im Slicer anpassen, stellen Sie sicher, dass die E-Schritte (Marlin) oder die Rotationsdistanz (Klipper) Ihres Extruders kalibriert sind. Dadurch wird Ihrem Drucker mitgeteilt, wie viel Filament er schieben muss. Bei falscher Einstellung extrudiert Ihr Drucker die falsche Menge, wodurch die Durchflusskalibrierung des Slicers ungenau wird. Dies ist eine Kalibrierung der Drucker-Firmware, keine OrcaSlicer-Einstellung.

Sobald die grundlegenden Druckereinstellungen vorgenommen sind, verwenden Sie die integrierten Kalibrierungstests von OrcaSlicer, um die Druckqualität zu optimieren.

Die Temperatur beeinflusst, wie Filament schmilzt, fließt und sich verbindet. Ist sie zu niedrig, kommt es zu Unterextrusion, schlechter Haftung und schwachen Teilen. Ist sie zu hoch, kommt es zu Auslaufen, Fadenbildung, Verformungen und Klecksen.

Eine genaue Temperaturkalibrierung hängt vom vorherigen Z-Offset, der Bettnivellierung und der PID-Abstimmung ab. Sind diese nicht korrekt, können die Ergebnisse des Temperaturturms irreführend sein. Stellen Sie sicher, dass Ihr Drucker mechanisch einwandfrei und die PID-Abstimmung korrekt ist, bevor Sie Temperaturtests durchführen, um genaue Ergebnisse zu erzielen.

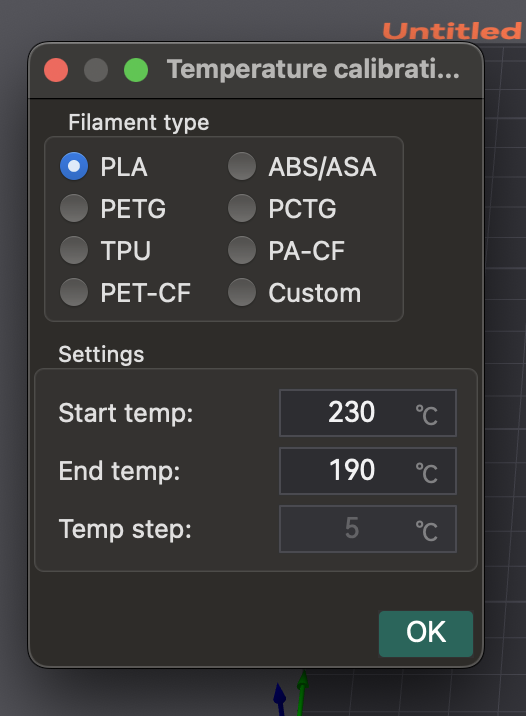

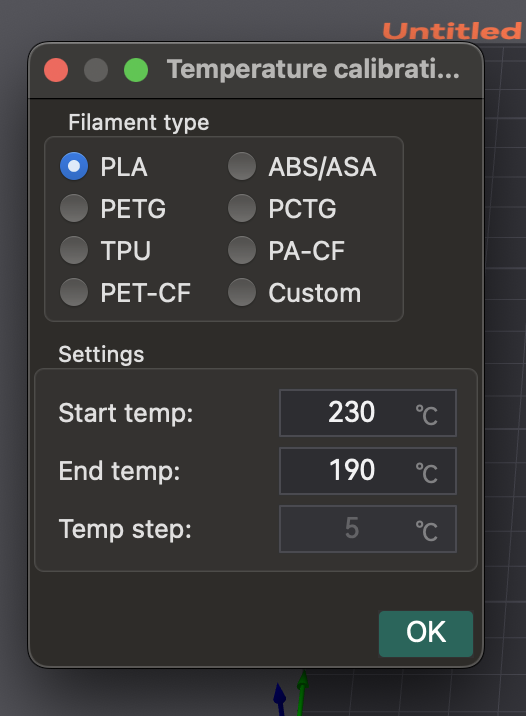

- Vorbereitung: Wählen Sie in OrcaSlicer Ihr Material (PLA, PETG usw.) aus. Dadurch werden die Standardtemperaturbereiche für Druckbett und Düse festgelegt. Gehen Sie zu "Kalibrierung" > "Temperatur". Legen Sie benutzerdefinierte Start-/Endtemperaturen fest (Schrittweite ist auf 5 °C festgelegt).

- Turm drucken: OrcaSlicer generiert einen Temperaturturm. Schneiden Sie ihn auf und drucken Sie ihn.

- Ergebnisse analysieren: Überprüfen Sie nach dem Drucken jede Schicht auf Stringing, Schichthaftung, Verzug und Überhang/Brückenbildung. Suchen Sie den Temperaturblock mit der besten Gesamtdruckqualität und den wenigsten Defekten.

- Einstellungen anwenden: Aktualisieren Sie die optimale Düsentemperatur in Ihren Filamentprofileinstellungen in OrcaSlicer. Speichern Sie das Profil und erstellen Sie ein neues Projekt.

Die Temperatur ist filamentspezifisch. Verschiedene Marken oder Farben desselben Filamenttyps können unterschiedliche optimale Bereiche aufweisen. Führen Sie diesen Test für jedes neue Filament durch, um eine Bibliothek mit fein abgestimmten Profilen aufzubauen.

- Fadenziehen/Nassziehen: Bedeutet oft, dass die Temperatur zu hoch ist oder die Rückzugseinstellungen nicht stimmen.

- Schlechte Schichthaftung/Unterextrusion: Die Düsentemperatur ist oft zu niedrig.

- Verziehen: Kann auf falsche Bett-/Düsentemperaturen oder unzureichende Kühlung zurückzuführen sein.

| Filamenttyp/-marke | Geprüfter Temperaturbereich | Optimale Temperatur | Wichtige Beobachtungen bei optimaler Temperatur |

|---|

| PLA (Generisch) | 190–230 °C | 205 °C | Minimale Fadenbildung, starke Schichthaftung, gute Überhänge |

| PETG (Prusament) | 230–250 °C | 240 °C | Glatte Oberfläche, kein Verziehen, gute Brückenbildung |

| ABS (Hatchbox) | 230–260 °C | 245 °C | Reduzierte Rissbildung, gute Zwischenschichthaftung |

Tabelle 2: Temperaturturmeinstellungen und Beobachtungen

Die Durchflussrate (Extrusionsmultiplikator) steuert die Menge des extrudierten Filaments. Sie ist entscheidend für glatte Oberflächen und Maßgenauigkeit. Ist sie zu hoch, kommt es zu Überextrusion: Kleckse, Fadenbildung und mangelnde Genauigkeit. Ist sie zu niedrig, kommt es zu Unterextrusion: Lücken, schwache Haftung und schlechtes Finish.

Die Durchflusskalibrierung hängt stark von der Temperatur und den E-Schritten/Rotationsdistanz ab. Wenn Ihr Extruder nicht kalibriert ist, sind die Durchflusseinstellungen im Slicer ungenau. Stellen Sie zunächst sicher, dass die E-Schritte korrekt sind und die Temperatur optimal ist.

Schichthöhe und Druckgeschwindigkeit können sich ebenfalls auf die optimale Durchflussrate auswirken. Wenn sich die Druckgeschwindigkeitsgrenzen ändern, führen Sie die Kalibrierung erneut durch.

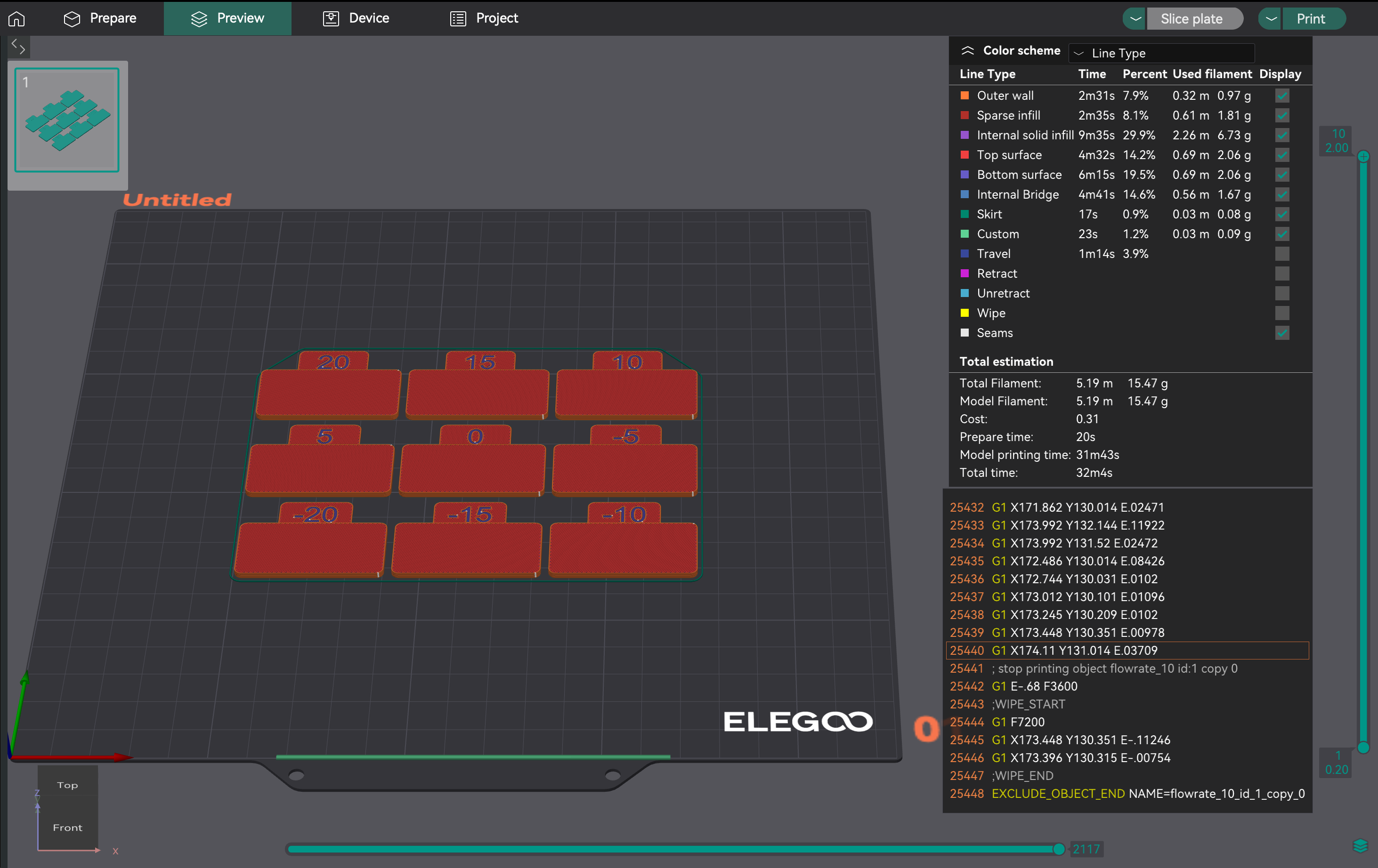

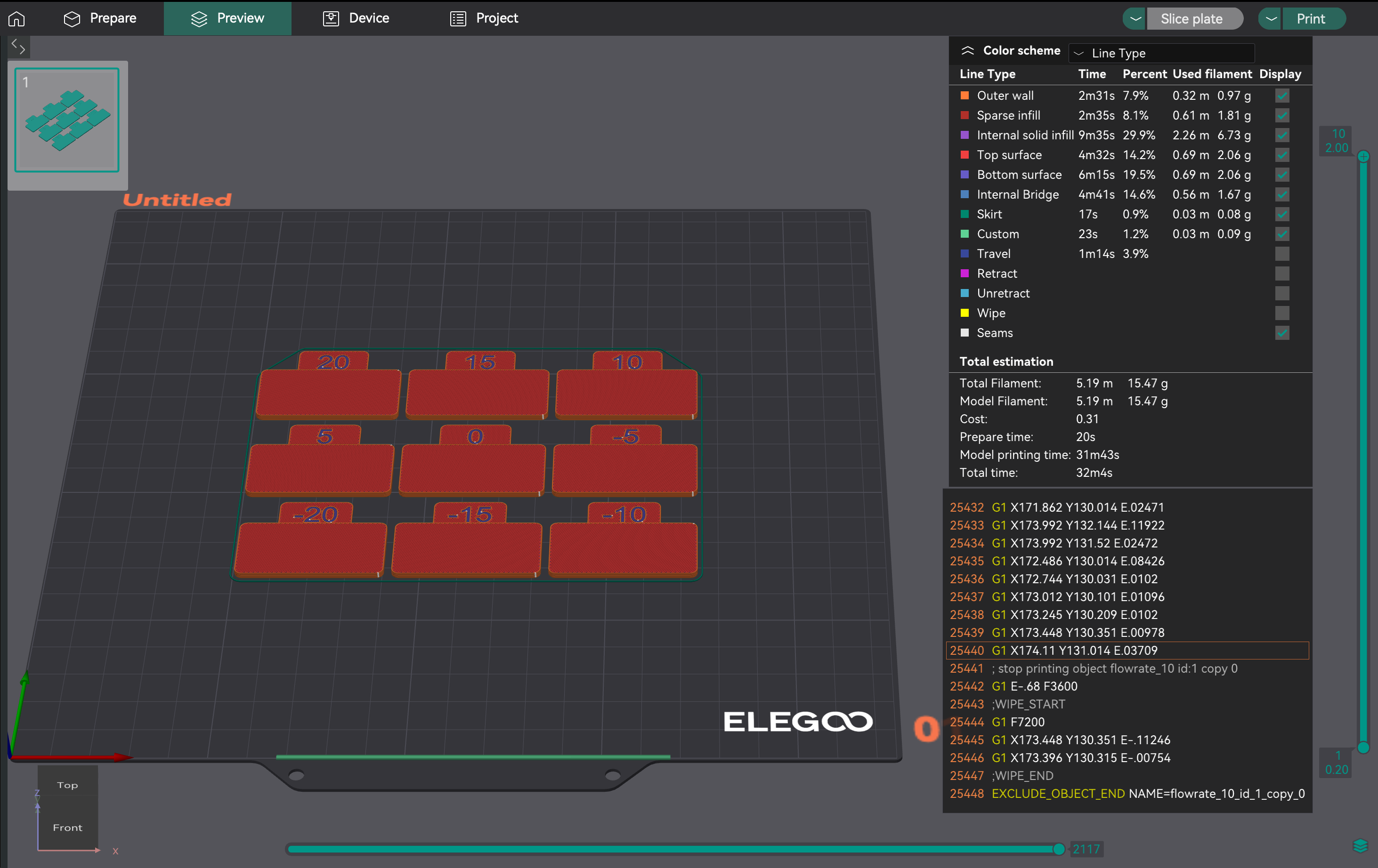

- Testprojekt erstellen: Wählen Sie in OrcaSlicer Drucker, Filament und Prozesseinstellungen aus. Gehen Sie zu "Kalibrierung" > "Durchgang 1". Dadurch werden neun Blöcke mit jeweils unterschiedlichen Durchflussratenmodifikatoren generiert.

- Glatteste Oberfläche analysieren: Drucken Sie das Projekt aus. Untersuchen Sie die Oberflächen. Suchen Sie den Block mit der glattesten Oberfläche, frei von Überextrusion (Rippen, Kleckse) oder Unterextrusion (Lücken). Sind zwei Blöcke ähnlich, wählen Sie den Block mit der höheren Durchflussrate.

- Durchflussverhältnis berechnen: Berechnen Sie FlowRatio_new = FlowRatio_old * (100 + Modifikator) / 100. Beispiel: 0,98 * (100 + 5) / 100 = 1,029.

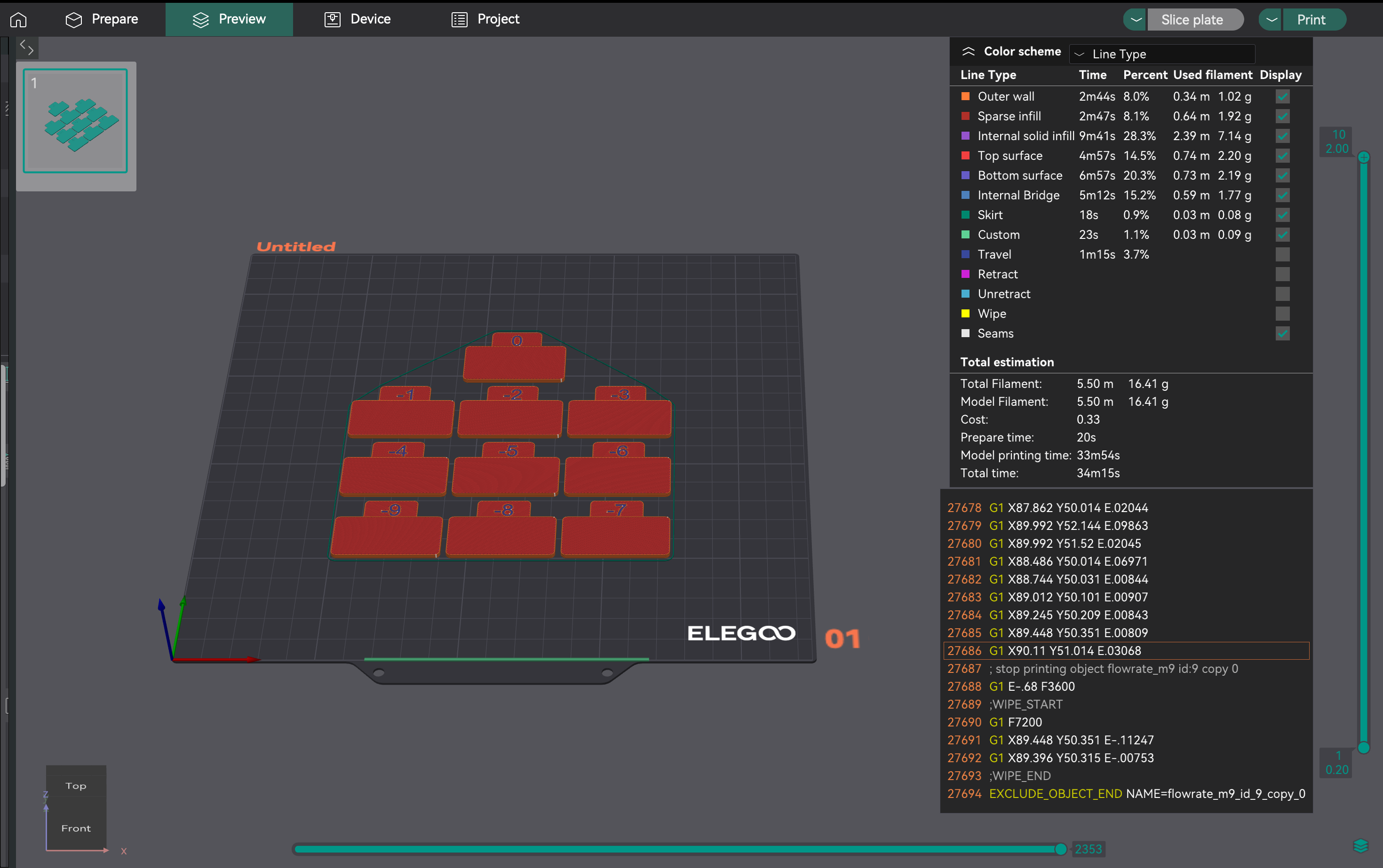

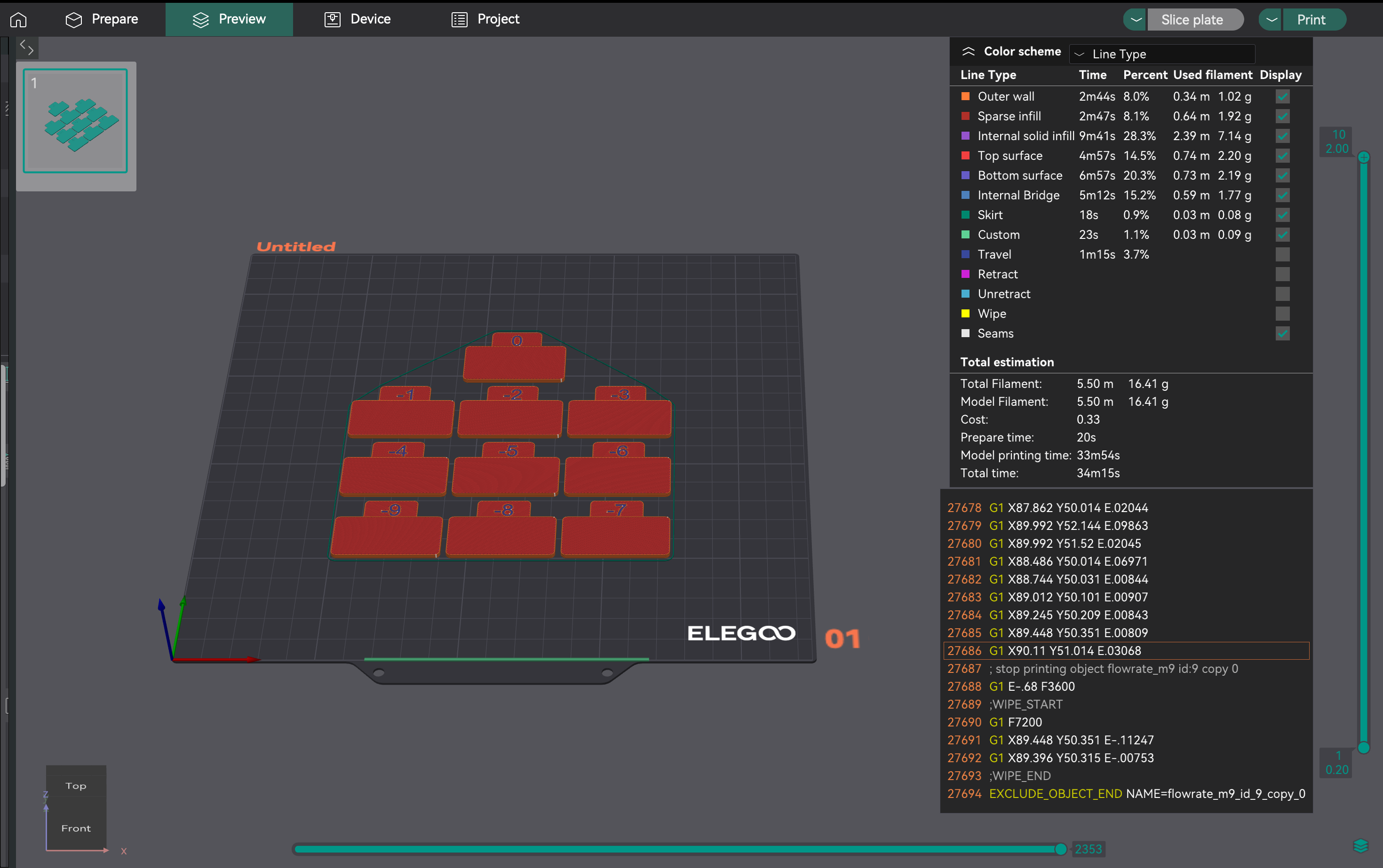

- Feinabstimmungsprojekt erstellen: Erstellen Sie ein neues Projekt. Gehen Sie zu "Kalibrierung" > "Durchgang 2". Dadurch werden zehn Blöcke mit Modifikatoren von -9 bis 0 für präzise Anpassungen generiert.

- Konsistenzprüfung: Druckdurchgang 2. Prüfen Sie die Oberflächen auf optimale Qualität, Schichthaftung und Konsistenz. Berechnen Sie das aktualisierte Fließverhältnis mit derselben Formel. Beispiel: 1,029 * (100 - 6) / 100 = 0,96726.

- Einstellungen anwenden: Speichern Sie das endgültige optimale Fließverhältnis in Ihren Filamentprofileinstellungen in OrcaSlicer.

Möglicherweise finden Sie die Ergebnisse der integrierten Durchflusskalibrierung von OrcaSlicer "schlecht" und benötigen manuelle Eingriffe. Dies deutet darauf hin, dass eine Anleitung zur "Metakalibrierung" erforderlich ist: zur Fehlerbehebung im Kalibrierungsprozess selbst.

- Anfängliche Überextrusion/Ziehen: Dies kann bedeuten, dass die Drucktemperatur zu hoch ist oder E-Schritte/Rotationsdistanz nicht kalibriert sind. Überprüfen Sie Ihre E-Schritte erneut, bevor Sie die Durchflusskalibrierung erneut durchführen.

- Extruderklicken: Bedeutet oft, dass die Temperatur für den gewünschten Durchfluss zu niedrig ist, was dazu führt, dass der Extrudermotor aussetzt. Erhöhen Sie die Düsentemperatur leicht oder verringern Sie die maximale volumetrische Geschwindigkeit (siehe später), bevor Sie die Durchflusskalibrierung erneut durchführen.

- Inkonsistenz/Unklare Testergebnisse: Wenn Kalibrierungsdrucke schlecht aussehen, andere Drucke aber in Ordnung sind, beachten Sie Folgendes:

- Druckgeschwindigkeit des Tests: Die Standardgeschwindigkeit ist möglicherweise zu hoch. Versuchen Sie, die Kalibrierungsdrucke zu verlangsamen.

- Einstellungen der Linienbreite: Wenn die Linienbreite (in den Prozesseinstellungen) für Ihre Düse zu groß ist, kann dies zu Überextrusion führen. Stellen Sie sicher, dass die Breiten geeignet sind (z. B. 0,45 mm für eine 0,4-mm-Düse).

- Subjektivität der visuellen Prüfung: Die visuelle Beurteilung kann subjektiv sein. Für objektivere Ergebnisse drucken Sie einen einwandigen Würfel:

- Drucken Sie einen einwandigen Würfel (z. B. 20 x 20 x 20 mm, 0 % Füllung, 1 Umfang).

- Messen Sie die Wandstärke mit einem Messschieber.

- Berechnen Sie die gewünschte Wandstärke (z. B. 0,4 mm für eine 0,4-mm-Düse).

- Passen Sie das Durchflussverhältnis an: Neues Durchflussverhältnis = Aktuelles Durchflussverhältnis * (Gewünschte Wandstärke / Gemessene Wandstärke).

- Fortbestehen von Problemen: Wenn die Durchflusskalibrierung dauerhaft fehlschlägt, ist wahrscheinlich eine vorhergehende Kalibrierung (Temperatur, E-Schritte/Rotationsdistanz oder mechanische Probleme) weiterhin fehlerhaft. Fahren Sie erst mit dem Druckanstieg oder -rückzug fort, wenn der Durchfluss zuverlässig eingestellt ist.

| Durchgang | Modifikatorbereich | Anzahl der Blöcke | Berechnungsformel | Zweck |

|---|

| Durchgang 1 | +5 bis -5 | 9 | FlowRatio_new = FlowRatio_old * (100 + Modifikator) / 100 | Erstkalibrierung zur Ermittlung des ungefähren optimalen Bereichs |

| Durchgang 2 | -9 bis 0 | 10 | FlowRatio_new = FlowRatio_old * (100 + Modifikator) / 100 | Feinabstimmung für ein präzises optimales Durchflussverhältnis |

Tabelle 3: Zusammenfassung der Durchflusskalibrierung, Durchgang 1 und 2

Pressure Advance (PA) gleicht Druckänderungen in der Düse bei Geschwindigkeitsschwankungen (Beschleunigung/Verzögerung) aus. Es verhindert abgerundete Ecken, Flecken und Pickel, indem es die Extrusion voreinstellt, um einen gleichmäßigen Durchfluss zu gewährleisten.

Führen Sie immer die Druckvorlaufkalibrierung nach der Durchflusskalibrierung durch. Bei falscher Durchflussrate wird die PA ungenau kompensiert. Eine stabile Durchflussrate ist für eine effektive PA unerlässlich. Wenn Ihre PA-Tests fehlerhaft aussehen, überprüfen Sie zuerst die Durchfluss- und Temperaturkalibrierungen.

Die PA-Werte variieren erheblich je nach Extrudertyp (Direktantrieb vs. Bowden), Filamenttyp/-marke, Düsengröße, Hotend-Temperatur und Hardwaremodifikationen. Unterschiedliche Materialien haben einen individuellen Schmelzfluss, und Änderungen der Weglänge wirken sich auf die PA aus. Daher muss die PA für unterschiedliche Setups oder Materialien oft neu kalibriert werden.

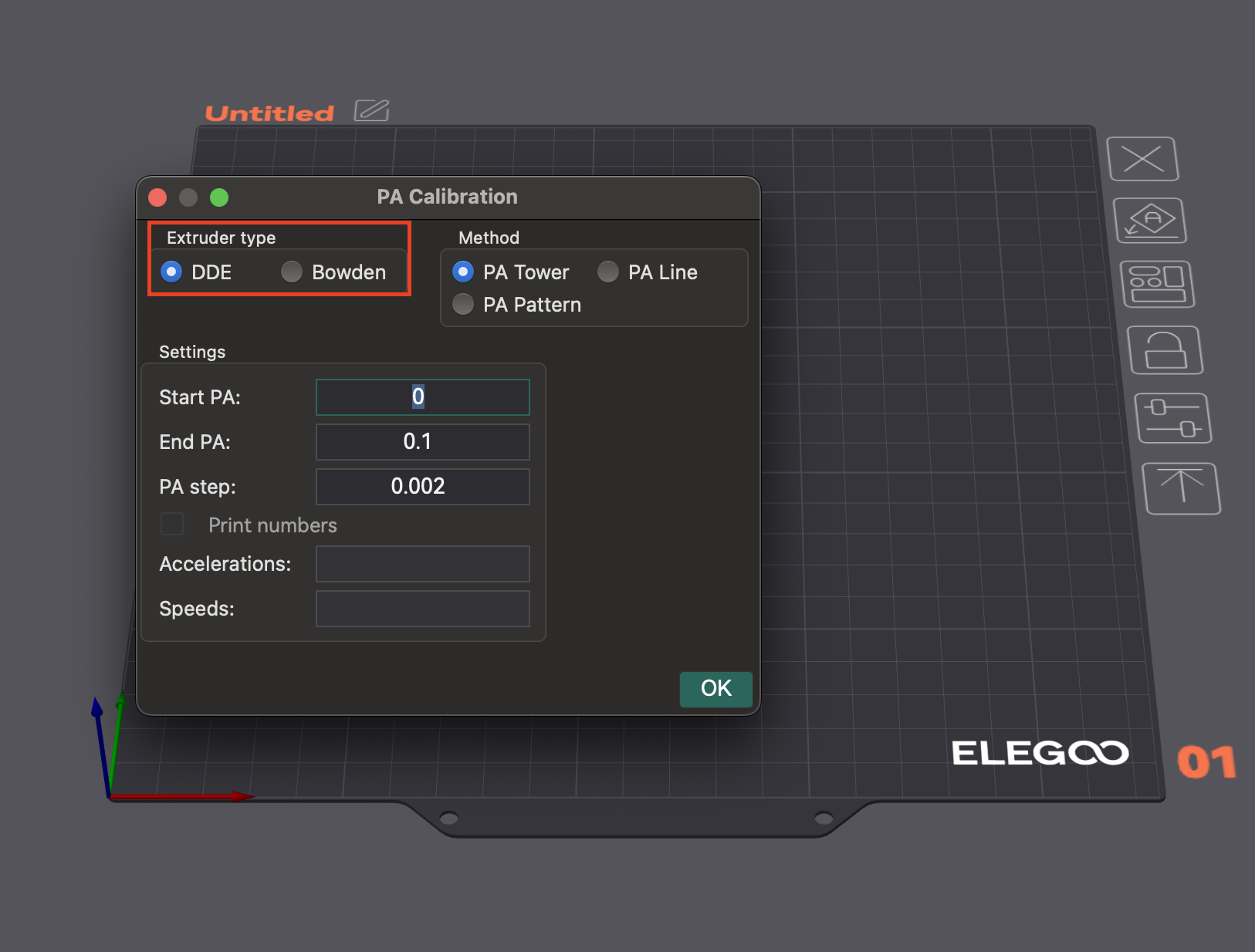

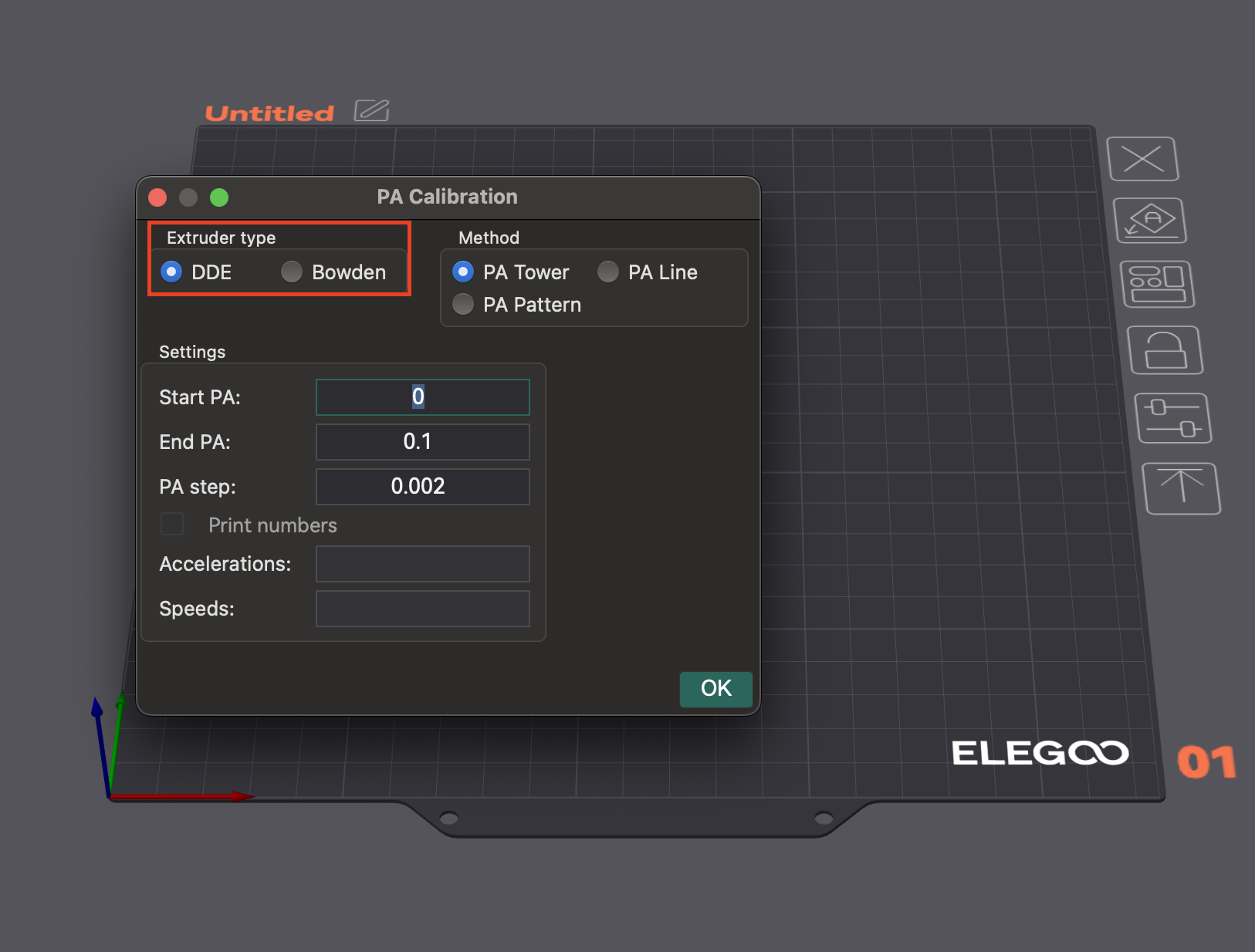

OrcaSlicer fordert Sie auf, Ihren Extrudertyp (Direktantrieb oder Bowden) auszuwählen. Die PA-Werte variieren stark je nach Filamentweglänge. Bowden-Setups benötigen typischerweise höhere PA-Werte.

OrcaSlicer bietet mehrere Methoden zur Druckvorlaufkalibrierung:

- Linienmethode: Diese Methode hilft, schnell einen optimalen Druckvorschubwert zu ermitteln.

- Zugriff: Gehen Sie zu "Kalibrierung" > "Druckvorschub" > "PA-Linie".

- Test: OrcaSlicer generiert eine Reihe von Linien, die jeweils mit einem schrittweise unterschiedlichen PA-Wert gedruckt werden. Ziel ist es zu beobachten, wo Anfang und Ende jeder Linie am saubersten erscheinen und der Übergang in die Linie am schärfsten ist, was auf eine gleichmäßigste Extrusion hindeutet.

- Abhängigkeit: Diese Methode ist abhängig von der Qualität der ersten Schicht. Stellen Sie sicher, dass Ihr Druckbett vor dem Test korrekt nivelliert ist.

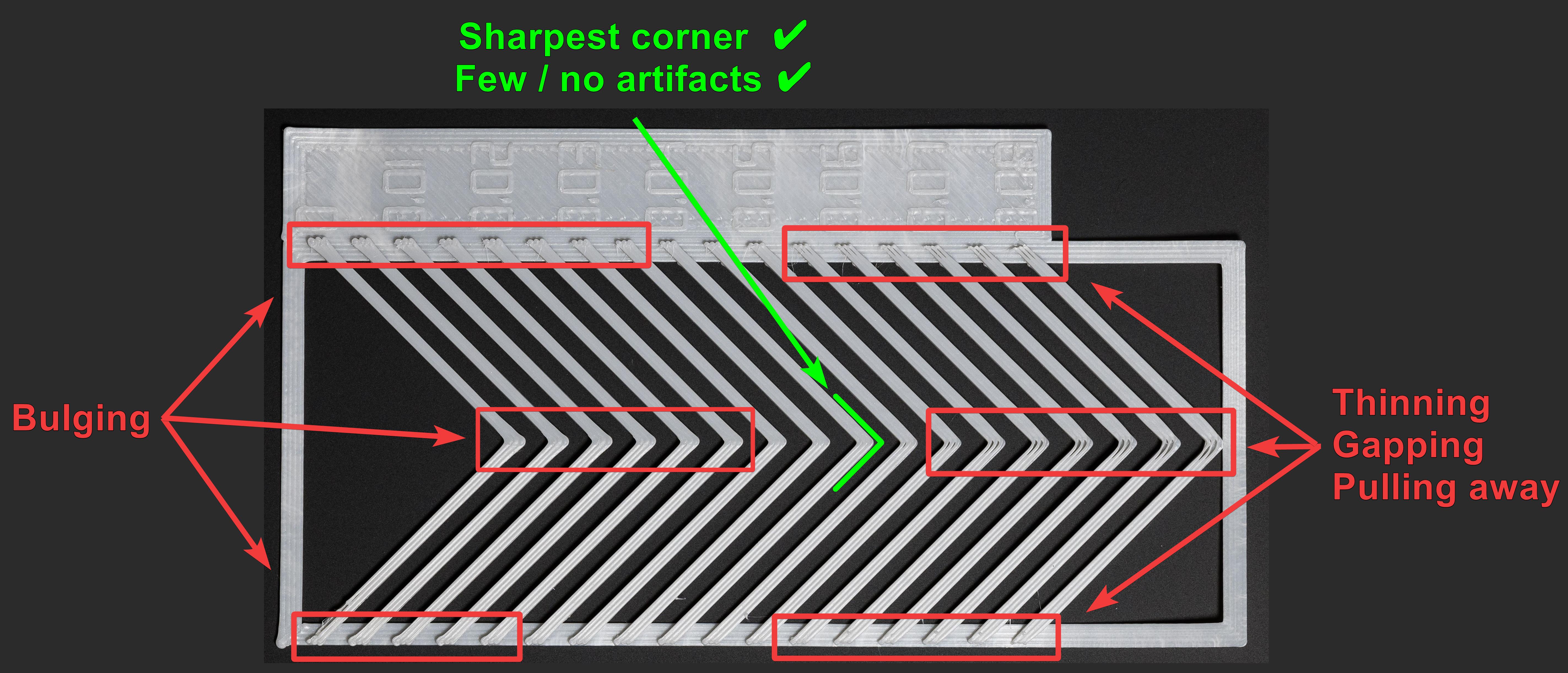

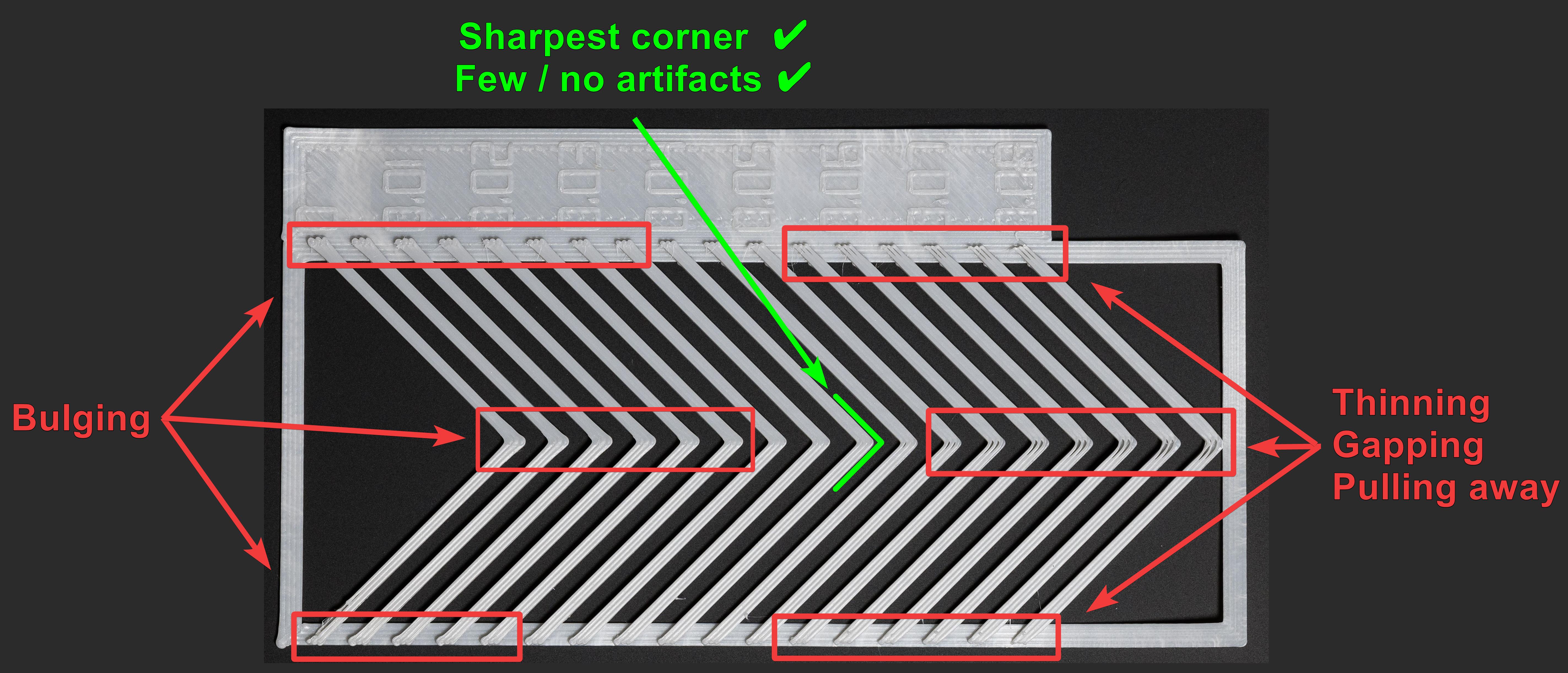

- Mustermethode: Visuelle Beurteilung der Ecken.

- Zugriff: Wählen Sie im Menü "Kalibrierung" die Option "Druckvorschub" und anschließend die "Mustermethode".

- Test: OrcaSlicer generiert ein prismenartiges Muster. Prüfen Sie die gleichbleibende Extrusionsqualität und identifizieren Sie die schärfsten Ecken mit den wenigsten Artefakten (wie Lücken, Wölbungen oder Dellen).

Quelle: obico.io

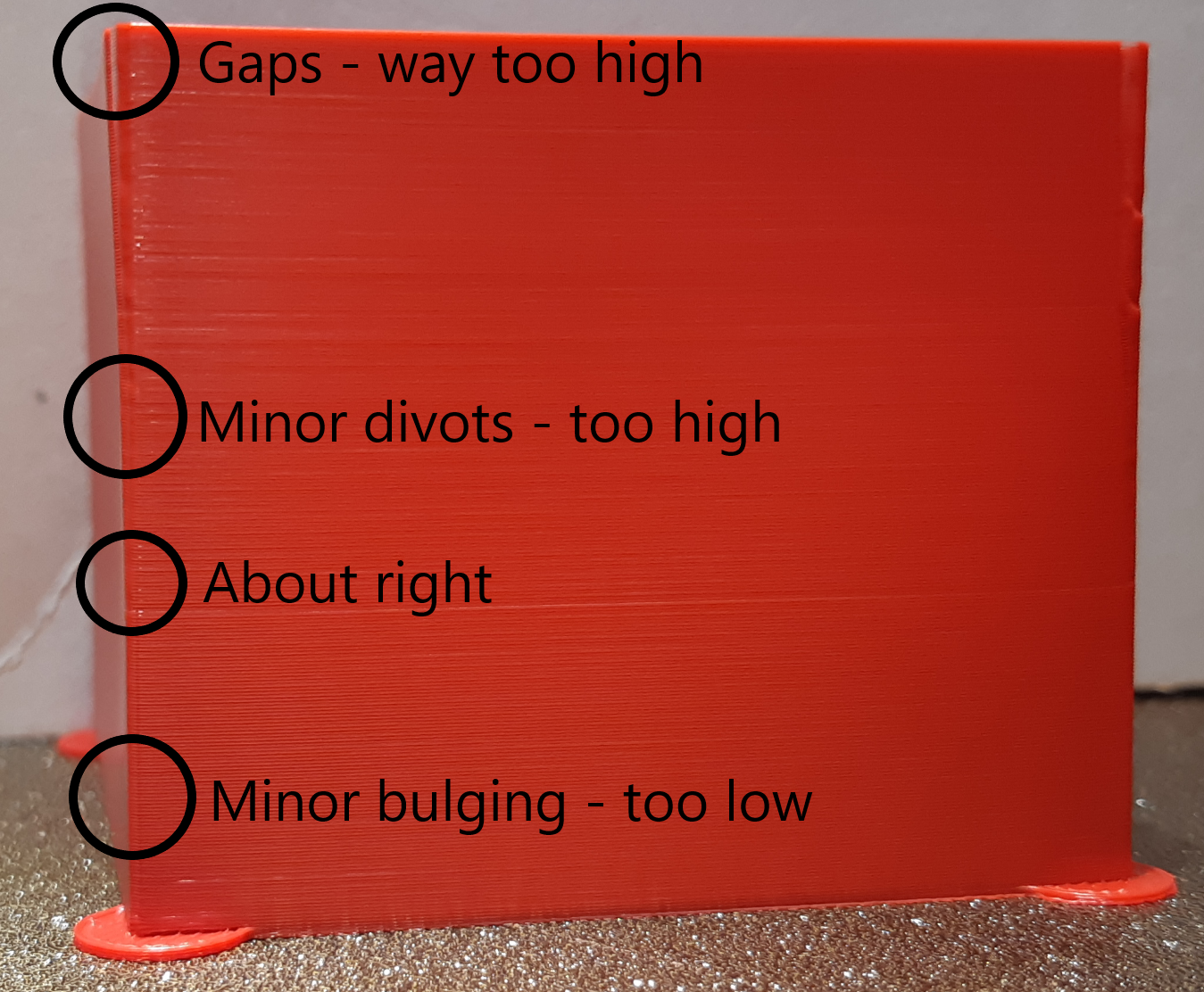

3. Turmmethode: Die Qualität der ersten Schicht ist weniger empfindlich, dauert aber länger.

- Zugriff: Wählen Sie im Menü "Kalibrierung" "Druckvorschub" und dann "PA-Turm".

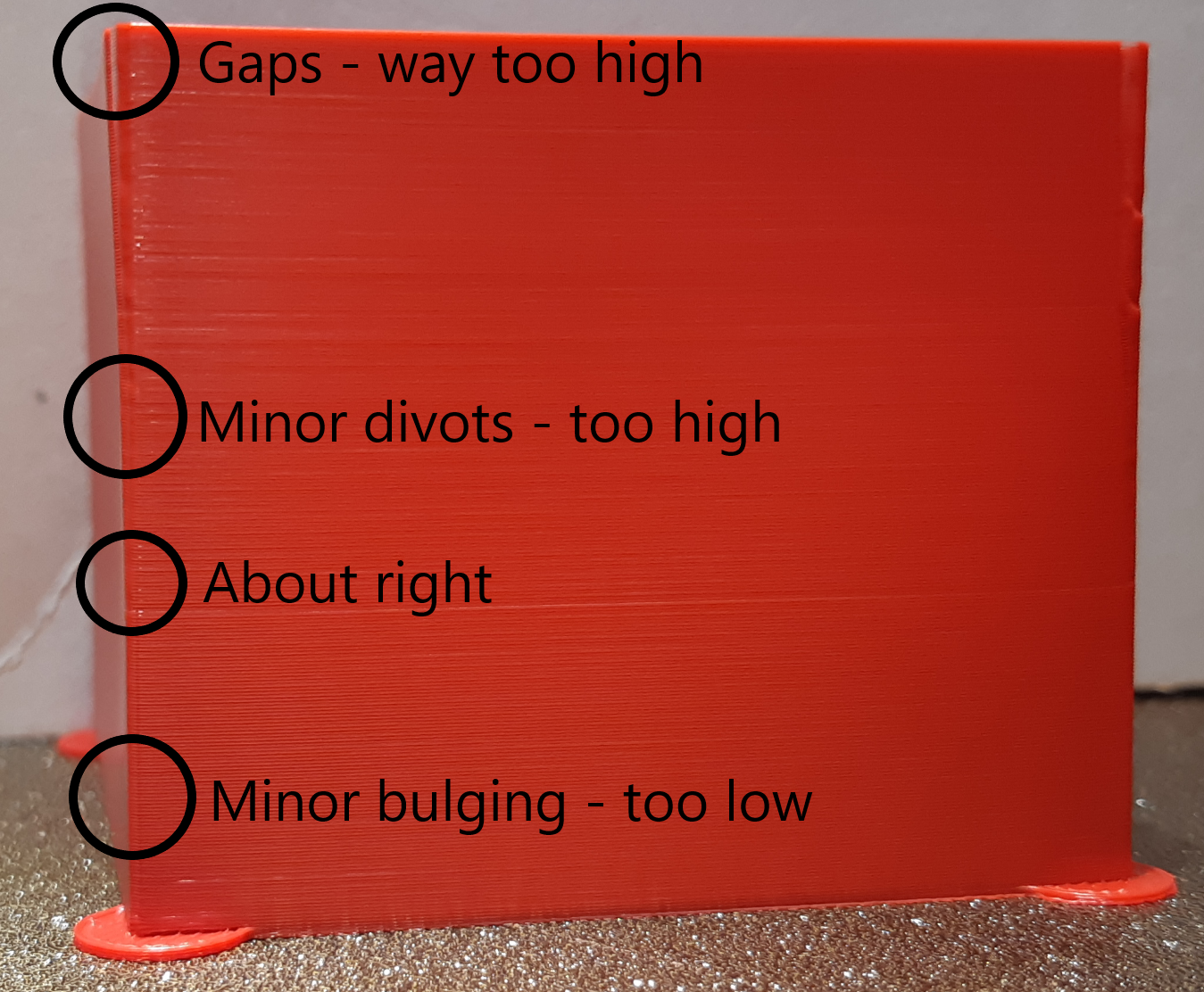

- Test: Die Software generiert einen Turm, bei dem der PA mit der Höhe zunimmt (typischerweise 0,002 pro mm bei Direktantrieb, 0,02 bei Bowden). Untersuchen Sie jede Ecke, um die Höhe mit scharfen, sauberen Ecken zu ermitteln.

- Empfehlung: Drucken Sie mit höheren Geschwindigkeiten (über 120 mm/s), um den Einfluss des PA unter typischen Druckbedingungen zu testen.

Quelle: ellis3dp.com

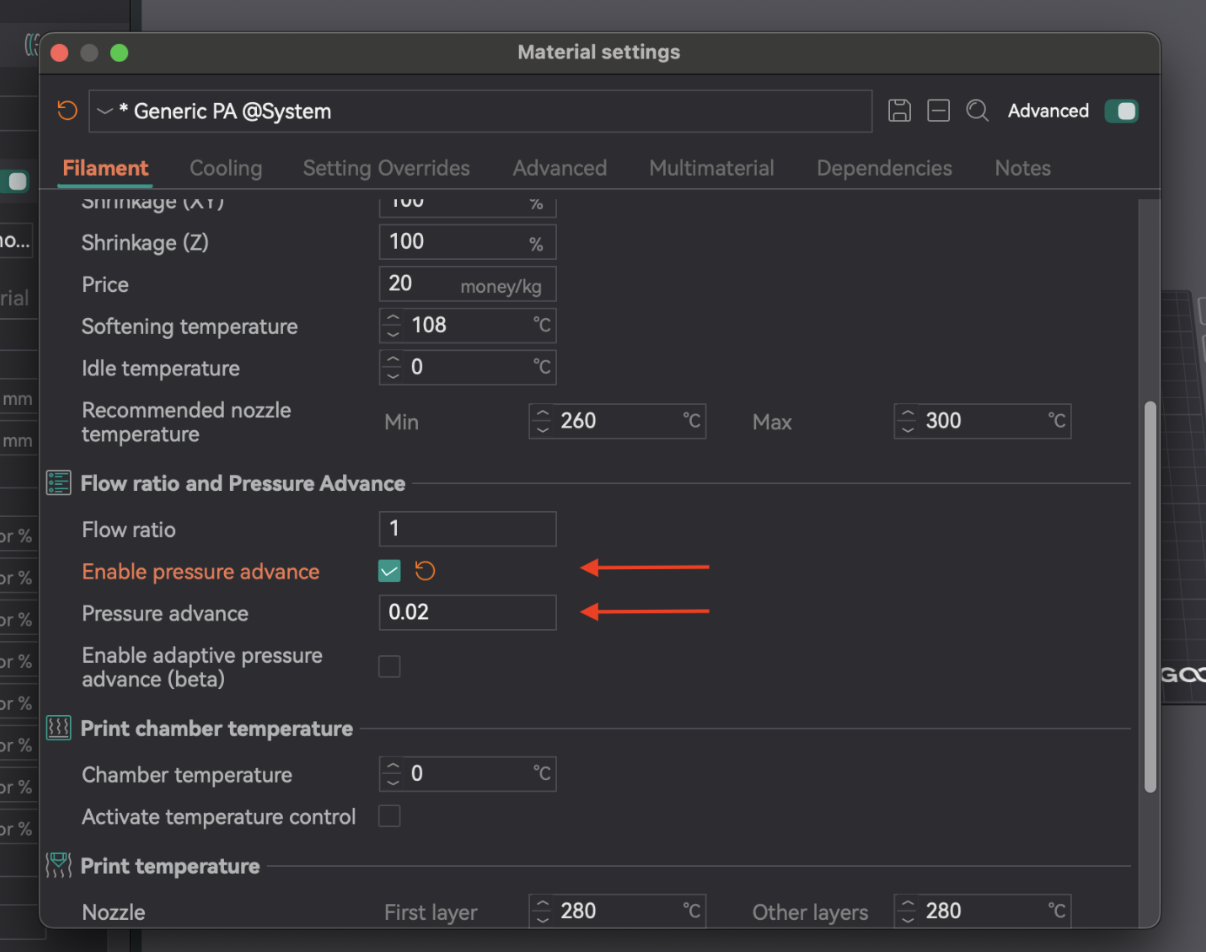

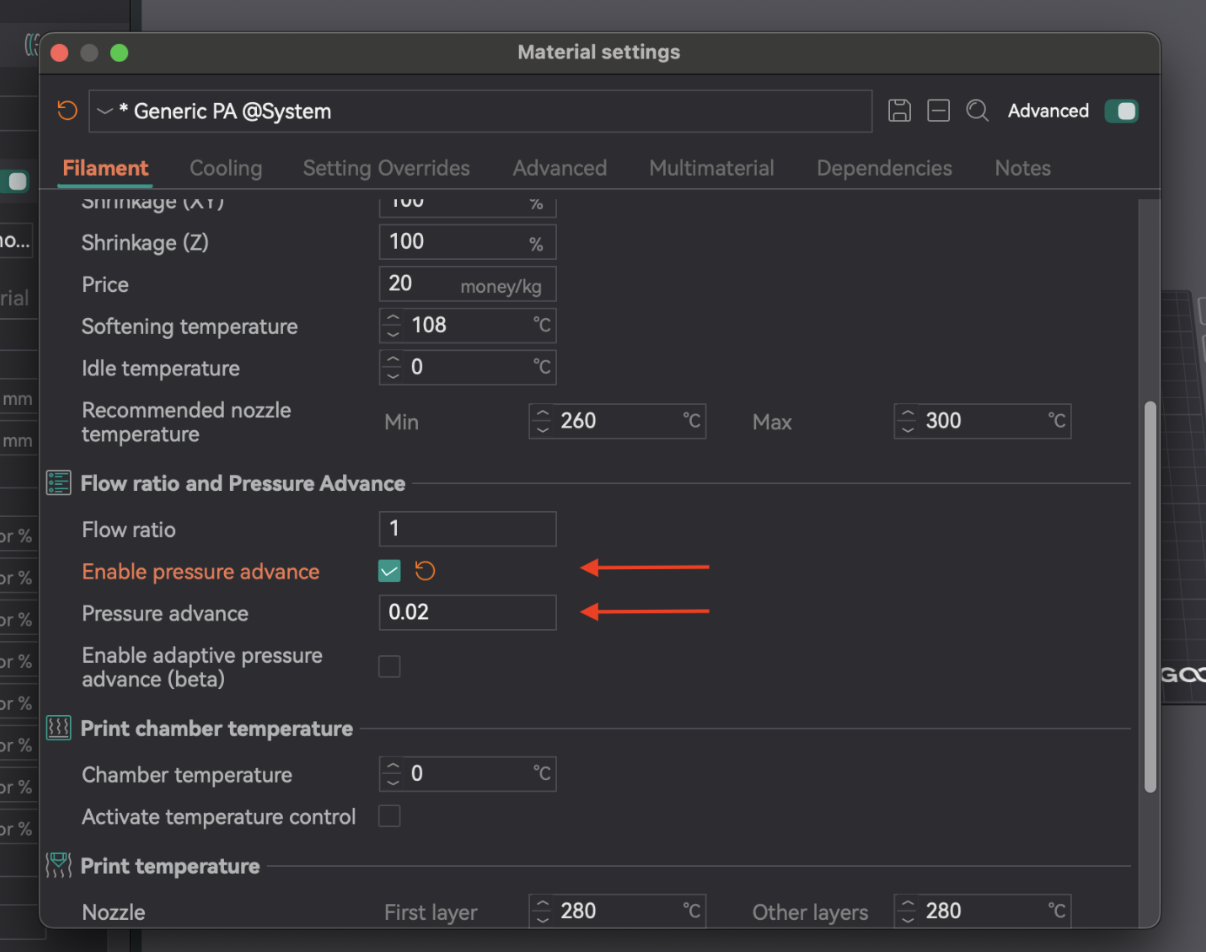

Sobald Sie den optimalen PA-Wert ermittelt haben, öffnen Sie die Filamenteinstellungen (Bearbeitungssymbol neben dem Profil). Aktivieren Sie "Druckvorschub aktivieren" und geben Sie den Wert ein. Speichern Sie das Filamentprofil.

| Methode | Extrudertyp | Vorteile | Nachteile | Wichtige Beobachtung |

|---|

| Linie | Beide | Schnell, einfach zu testen | Stark abhängig von der Qualität der ersten Schicht | Sauberste Linienenden, schärfste Spitze |

| Muster | Beide | Visuelle Beurteilung der Ecken, fortgeschrittener | Immer noch etwas abhängig von der ersten Schicht | Konsequenteste Extrusion, schärfste Ecke mit den wenigsten Artefakten |

| Turm | Beide | Weniger empfindlich gegenüber der Qualität der ersten Schicht, gut für hohe Geschwindigkeiten | Benötigt mehr Zeit und Material | Beste Gesamteckenqualität bei bestimmter Höhe |

Tabelle 4: Vergleich der Druckvorschubmethoden

Durch den Rückzug wird das Filament vor der Bewegung zurückgezogen, wodurch ein Unterdruck entsteht, der Auslaufen, Fäden oder Kleckse verhindert. Wichtige Parameter sind Rückzugslänge, Geschwindigkeit und Z-Hop.

Der Rückzug interagiert mit dem Druckvorschub. Optimaler Rückzug hilft beim physischen Zurückziehen, während PA den Druck im Hotend steuert. Wenn PA nicht kalibriert ist, kann der Rückzug problematisch sein. Das Ziel ist die kürzeste Länge, die Stringing minimiert, ohne Verstopfungen oder "Pockennarben" zu verursachen.

Wenn nach den Rückzugstests weiterhin Fäden gezogen werden, überprüfen Sie zunächst Ihre Temperatur- und Durchflusseinstellungen und dann die Druckerhöhung. Diese grundlegenden Einstellungen müssen korrekt sein, damit der Rückzug wirksam ist.

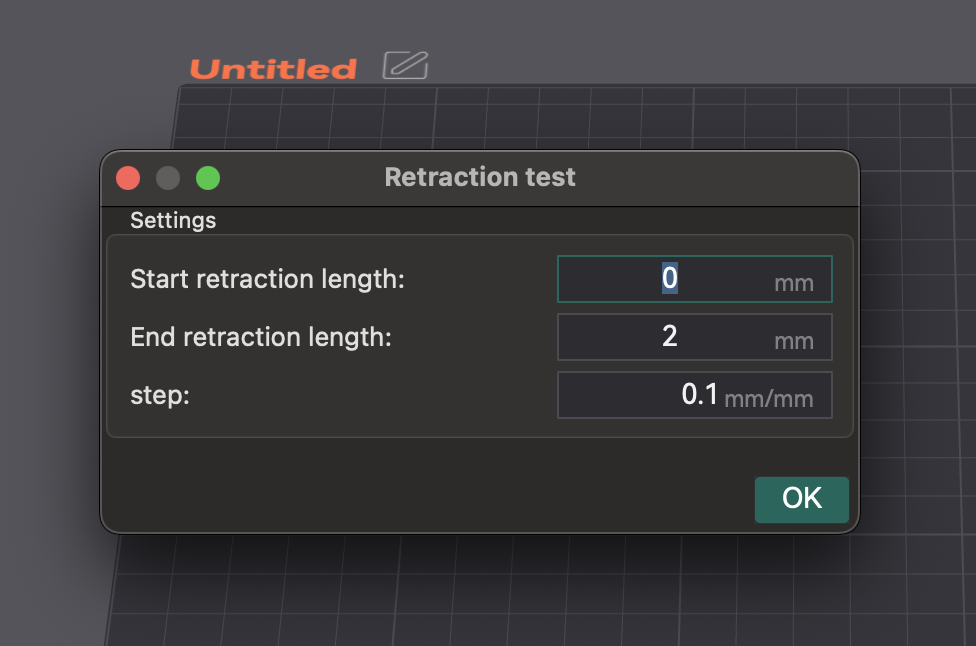

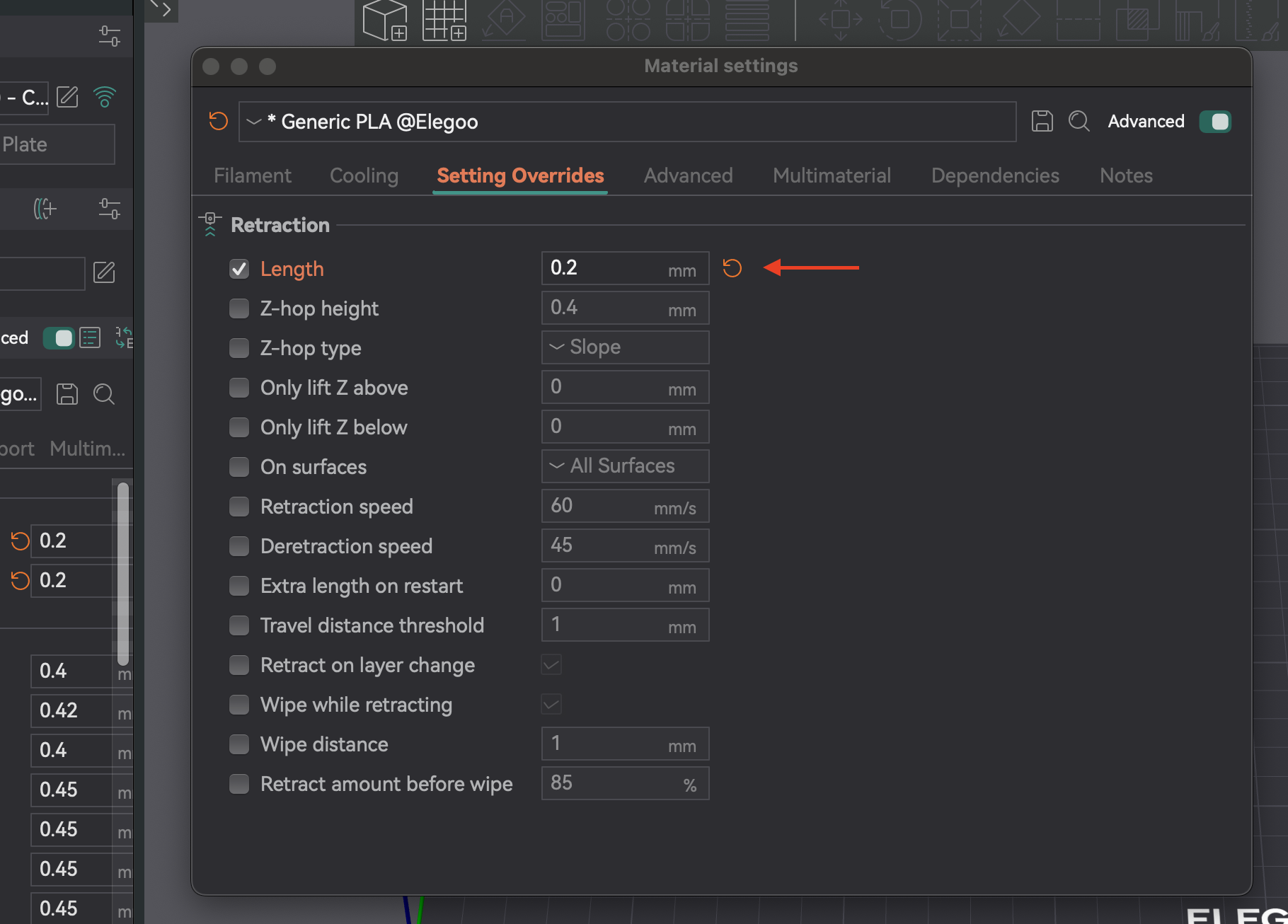

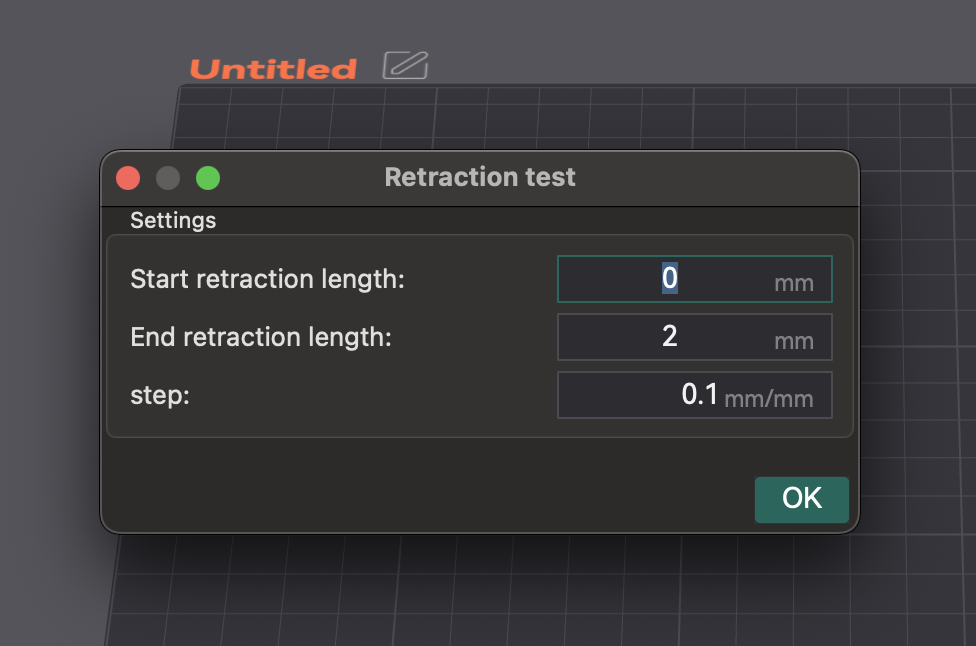

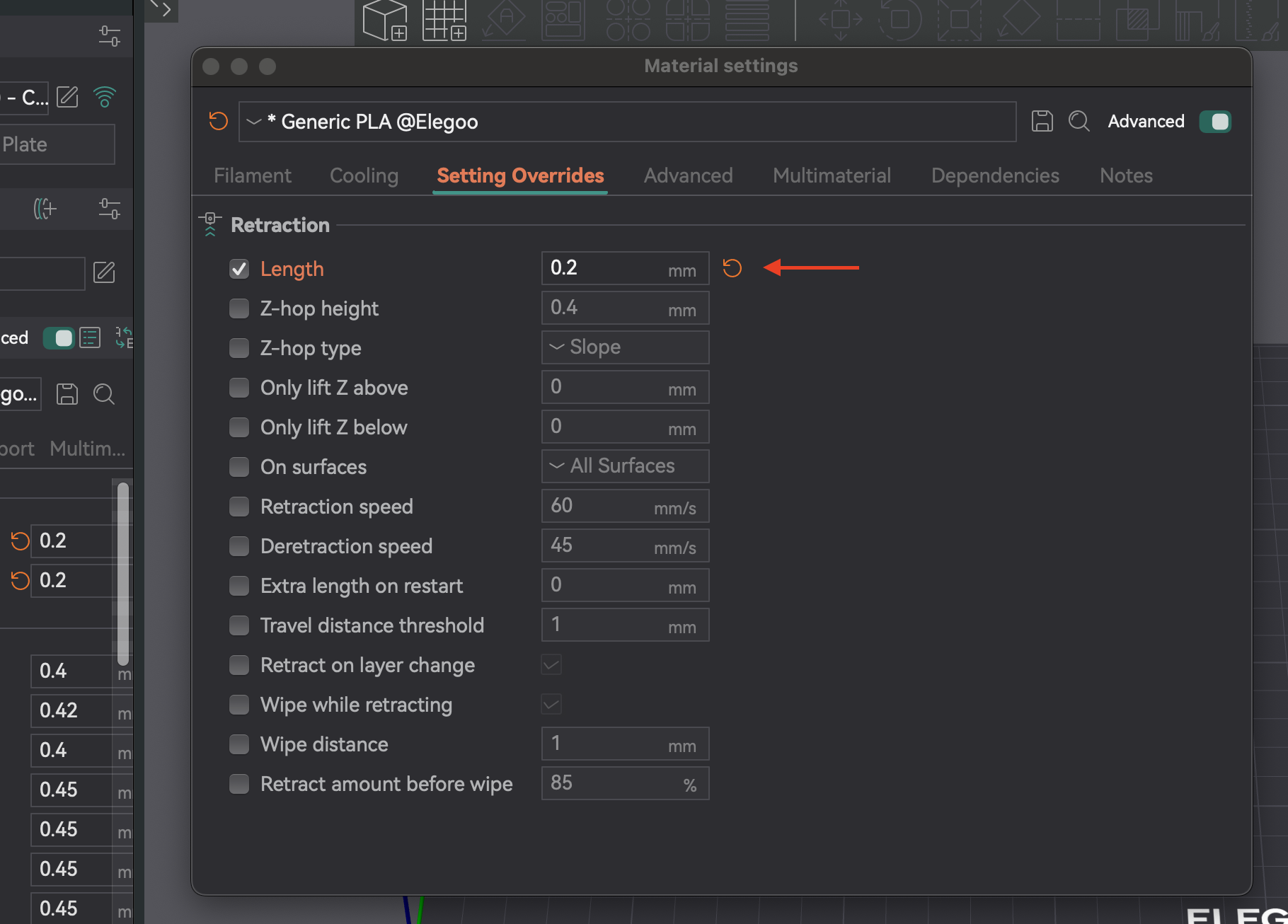

- Zugriff und Konfiguration: Erstellen Sie ein neues Projekt. Gehen Sie zu "Kalibrierung" > "Retraktionstest". Konfigurieren Sie "Start-Retraktionslänge", "End-Retraktionslänge" und "Schrittweite" (Standardwerte: 0 mm, 2 mm, 0,1 mm). Bowden-Extruder benötigen in der Regel größere Längen (1–6 mm) als Direktantriebe (0–2 mm).

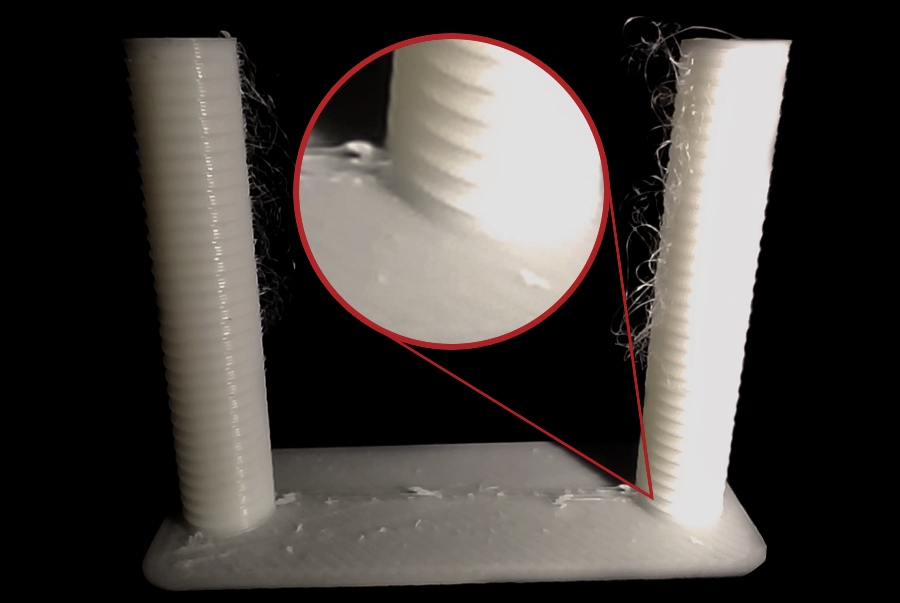

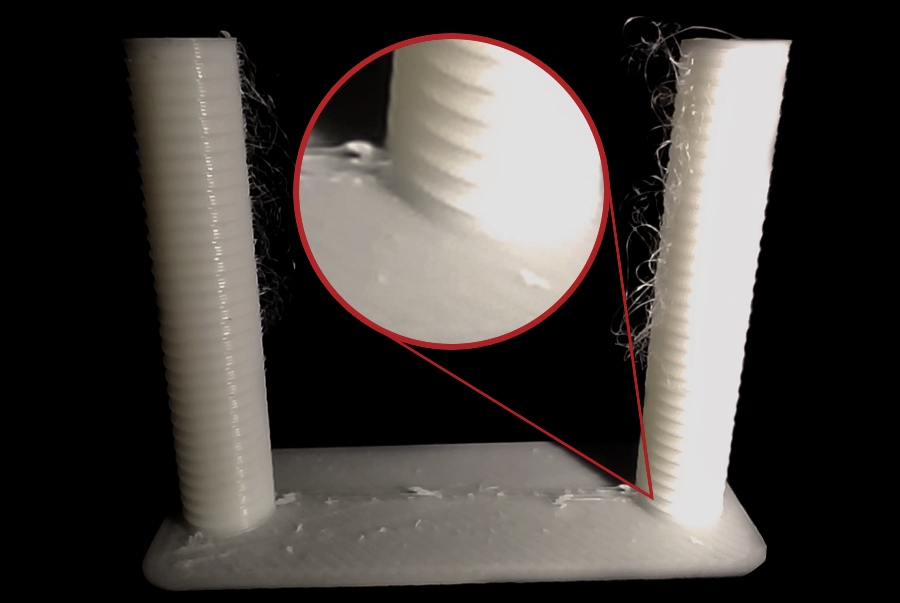

- Slicen und Drucken: Slicen und drucken Sie den Retraktionsturm. Stellen Sie sicher, dass "Normaler" Z-Hop ausgewählt ist. Sie können Nähte an den Innenseiten des Turms in der Vorschau einfärben, um das Stringing besser zu erkennen.

Quelle: obico.io

3. Ergebnisse analysieren und anpassen: Untersuchen Sie jede Kerbe. Finden Sie die kürzeste Länge, die Stringing und Auslaufen minimiert, ohne weitere Probleme zu verursachen. Beispiel: Wenn die beste Qualität eine Kerbe von der Basis mit 0,1-mm-Schritten ist, beträgt die optimale Länge 0,2 mm. Öffnen Sie die Filamenteinstellungen, Registerkarte "Einstellungen überschreiben", aktivieren Sie "Länge" unter "Retraktion", geben Sie den neuen Wert ein und speichern Sie.

- Filamenttyp: Verschiedene Materialien weisen ein unterschiedliches Austreten auf. PLA/ABS benötigen typischerweise einen geringeren Rückzug (0,2–0,4 mm) als flexible oder hygroskopische Filamente.

- Filament trocknen: Feuchtigkeit ist eine häufige Ursache für Stringing. Wenn das Stringing weiterhin besteht, trocknen Sie Ihr Filament. Dies ist oft der erste Punkt, den Sie überprüfen sollten.

- Düseninstallation: Eine lose oder teilweise verstopfte Düse kann Stringing verursachen. Überprüfen Sie die Installation und beseitigen Sie Verstopfungen regelmäßig.

- Wischen beim Einfahren: Diese Einstellung bewirkt, dass sich die Düse beim Einfahren bewegt, wodurch die Düse gereinigt und Stringing/Austreten reduziert wird.

- Rückzugsgeschwindigkeit: Steuert die Nachladegeschwindigkeit nach dem Einfahren. Bei Einstellung auf 0 wird die Rückzugsgeschwindigkeit verwendet.

- Schwellenwert für Verfahrweg: Fährt nur zurück, wenn der Verfahrweg einen Grenzwert überschreitet. Dadurch werden unnötige Rückzüge vermieden und Stringing in kleinen Lücken reduziert.

| Einstellung | Beschreibung | Häufiges Problem | Lösung/Tipp |

|---|

| Rückzugslänge | Menge des zurückgezogenen Filaments. | Fadenziehen, Austreten, Verstopfungen (wenn zu hoch) | Bei Fadenziehen erhöhen, bei Verstopfungen/Pockennarben verringern. |

| Rückzugsgeschwindigkeit | Geschwindigkeit des Filamentrückzugs. | Fadenziehen, Kleckse, Filamentschleifen | Für schnellere Reaktion erhöhen, Schleifen vermeiden. |

| Z-Hop | Hebt die Düse während der Bewegung an. | Düse kratzt, Kleckse auf der Oberfläche | Für komplexe Drucke aktivieren, Höhe anpassen. |

| Rückzugsgeschwindigkeit | Geschwindigkeit zum Nachladen des Filaments. | Unterextrusion am Anfang einer neuen Linie | Auf 0 einstellen (verwendet Rückzugsgeschwindigkeit) oder etwas niedriger. |

| Schwellenwert für die Bewegungsstrecke | Mindestbewegung für den Rückzug. | Fadenziehen in kleinen Lücken | Anpassen, um für die entsprechende Bewegung zu aktivieren. |

| Beim Zurückziehen wischen | Düse bewegt sich beim Zurückziehen entlang des Pfads. | Sichtbarkeit der Z-Naht, Austreten | Aktivieren, um Außenwandnähte zu verbessern und Austreten zu reduzieren. |

Tabelle 5: Rückzugseinstellungen und Fehlerbehebung

Die Toleranz gibt an, wie präzise Ihr Drucker Abmessungen reproduziert. Sie ist entscheidend für zusammenpassende Teile (Baugruppen, ineinandergreifende Komponenten). Maßabweichungen entstehen durch Filamentschrumpfung und die Druckermechanik. Der Toleranztest hilft Ihnen, das Verhalten Ihres Druckers zu verstehen und Designs für perfekte Passungen anzupassen.

Toleranz ist ein Merkmal der Filament-Drucker-Kombination. Es handelt sich nicht um eine einmalige Konfiguration. Verschiedene Filamente schrumpfen unterschiedlich, und sogar Marken/Farben können variieren. Führen Sie einen erneuten Test durch, wenn Sie Filamenttypen oder -marken wechseln oder größere Hardwareänderungen vornehmen. Halten Sie die Profile pro Filament für gleichbleibende Genauigkeit ein.

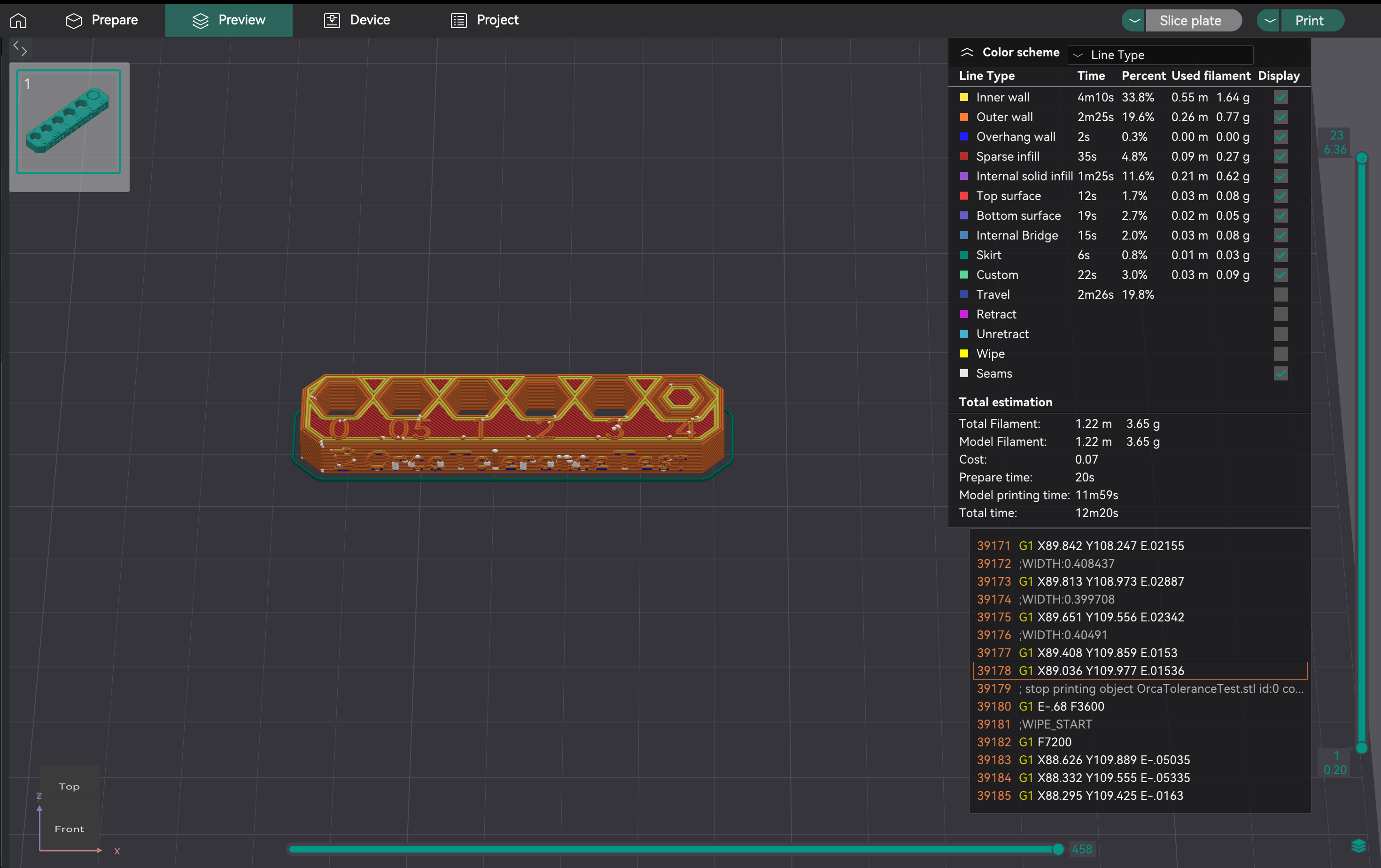

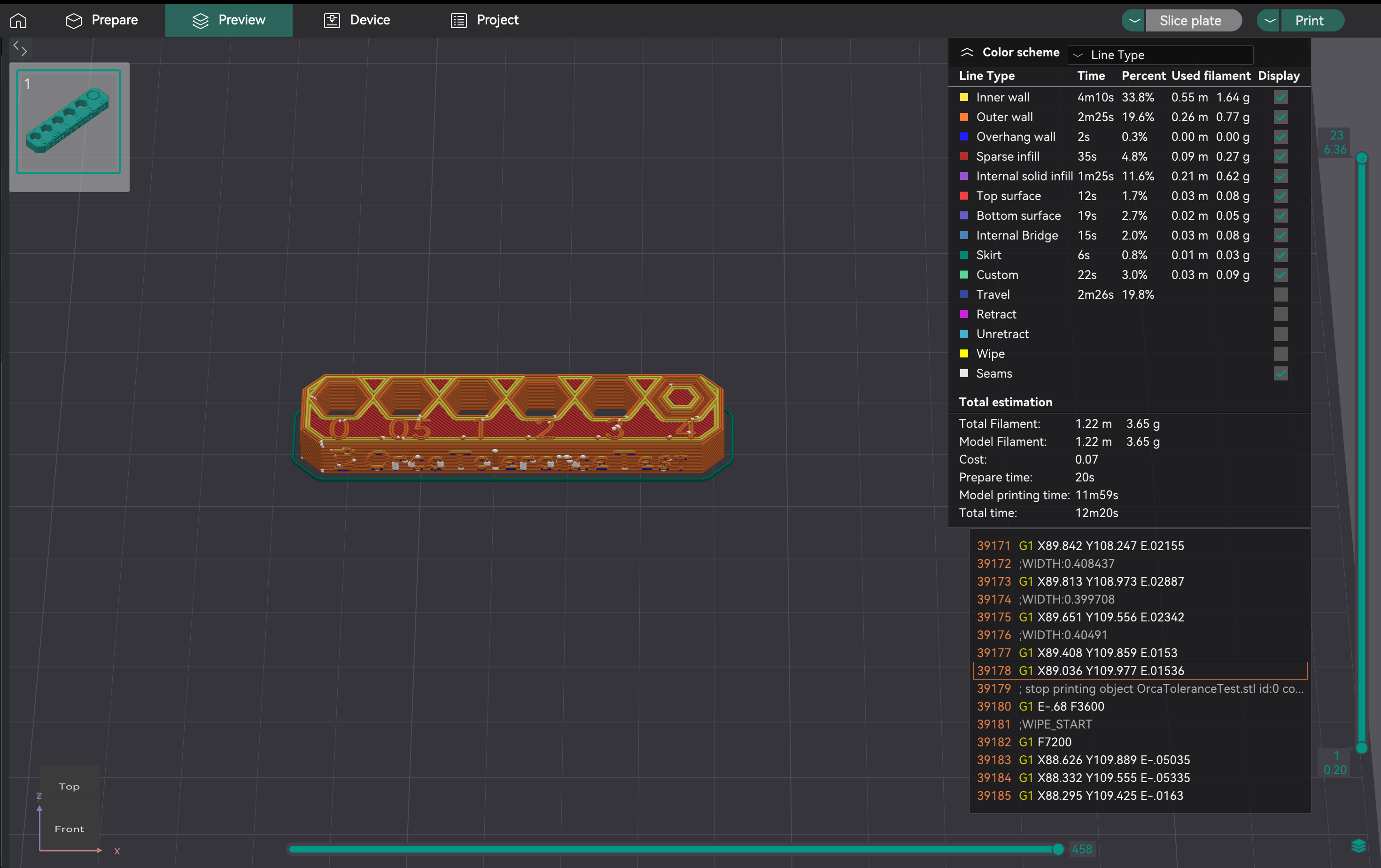

- Zugriff: Gehen Sie zu "Kalibrierung" > "Orca-Toleranztest". Dadurch wird ein neues Projekt mit dem Testmodell geöffnet.

- Modellbeschreibung: Das Modell verfügt über eine Basis mit sechs sechseckigen Löchern (0,0 mm, 0,05 mm, 0,1 mm, 0,2 mm, 0,3 mm, 0,4 mm Toleranz) und einen Sechsecktester.

- Drucken: Wählen Sie Drucker, Filament und Prozesseinstellungen. Slicen und drucken Sie.

- Wichtig: Vermeiden Sie während dieses Tests die Verwendung der X-Y-Lochkompensation und der X-Y-Konturkompensation (auf 0 mm eingestellt), da diese die Ergebnisse verfälschen können.

Nach Abschluss des Drucks verwenden Sie einen M6-Inbusschlüssel oder den mitgelieferten Sechskanttester. Ihr Ziel ist es, das kleinste Loch im Testdruck zu finden, in das der Tester mit minimalem oder keinem Kraftaufwand und ohne spürbares Wackeln oder Spiel hineingleiten kann. Dieses Loch stellt die tatsächliche Leistung Ihres Druckers für einen "festen" oder "glatten" Sitz mit diesem Filament dar.

So können Sie diese "genau richtige" Passform objektiv bestimmen:

- Beginnen Sie mit den kleinsten Löchern: Versuchen Sie zunächst, Ihren Tester in die 0,0-mm-, 0,05-mm- und 0,1-mm-Löcher einzuführen.

- Bewerten Sie die Passform:

- Zu eng: Wenn Sie den Tester mit Gewalt einsetzen müssen oder er einfach nicht hineinpasst, ist das Loch zu eng für eine perfekte Passform.

- Zu locker/wackelig: Wenn der Tester sehr leicht hineingeht und merkliches Spiel hat oder wackelt, ist das Loch zu locker für eine perfekte Passform.

- Genau richtig: Dies ist das engste Loch, in das der Tester reibungslos eindringt, leichten, aber gleichmäßigen Druck erfordert und nach dem Einführen kaum bis gar kein Spiel erkennbar ist.

- Die angegebene Größe dieses perfekten Lochs (z. B. 0,1 mm, 0,2 mm oder 0,3 mm) gibt Aufschluss über die Maßgenauigkeit Ihres Druckers für Löcher mit diesem spezifischen Filament. Dieser beobachtete Wert ist entscheidend für die Bestimmung, wie die Kompensation angewendet werden muss, um bei zukünftigen Designs die gewünschte Passform zu erreichen.

Quelle: hta3d.com

Sobald Sie die perfekte Passform im Toleranztestdruck ermittelt haben (z. B. passt das 0,2-mm-Loch im Test perfekt), nutzen Sie diese Beobachtung, um Ihre X-Y-Lochkompensation in OrcaSlicer anzupassen. Diese Einstellung wird dann auf alle Löcher in Ihren zukünftigen Designs angewendet, um sicherzustellen, dass sie mit der gewünschten Passform gedruckt werden.

Szenario 1: Ihre gedruckten Löcher sind durchweg kleiner als geplant (zu eng).

Beispiel: Sie entwerfen ein Teil mit einem 0,2-mm-Loch und erwarten eine perfekte Passung. Auf Ihrem Toleranztestdruck ist das 0,2-mm-Loch zu eng, und der Tester passt nur problemlos in das 0,3-mm-Loch. Dies deutet darauf hin, dass Ihr Drucker Löcher erzeugt, die ca. 0,1 mm kleiner sind als geplant.

Aktion: Sie müssen Ihre X-Y-Lochkompensation um einen positiven Wert erhöhen. In diesem Beispiel würde eine X-Y-Lochkompensation von +0,1 mm dazu führen, dass alle Löcher in Ihren zukünftigen Drucken 0,1 mm größer gedruckt werden, wodurch Ihre geplanten 0,2-mm-Löcher näher an die perfekte Passung herankommen.

Szenario 2: Ihre gedruckten Löcher sind durchweg größer als geplant (zu locker).

Beispiel: Sie entwerfen ein Teil mit einem 0,2-mm-Loch und erwarten eine perfekte Passung. Auf Ihrem Toleranztestdruck ist das 0,2-mm-Loch zu locker, und der Tester passt nur problemlos in das 0,1-mm-Loch. Dies deutet darauf hin, dass Ihr Drucker Löcher erzeugt, die etwa 0,1 mm größer sind als vorgesehen.

- Aktion: Sie müssen Ihre X-Y-Lochkompensation um einen negativen Wert verringern. In diesem Beispiel würde eine X-Y-Lochkompensation von -0,1 mm dazu führen, dass alle Löcher in Ihren zukünftigen Drucken 0,1 mm kleiner gedruckt werden, wodurch Ihre vorgesehenen 0,2-mm-Löcher näher an die "genau richtige" Passform herankommen.

Denken Sie daran, dass die X-Y-Lochkompensation speziell für interne Merkmale wie Löcher gedacht ist. Die X-Y-Konturkompensation dient der Anpassung der gesamten Außenmaße Ihres Teils und wird normalerweise nicht basierend auf den Ergebnissen dieses spezifischen Lochtoleranztests angepasst.

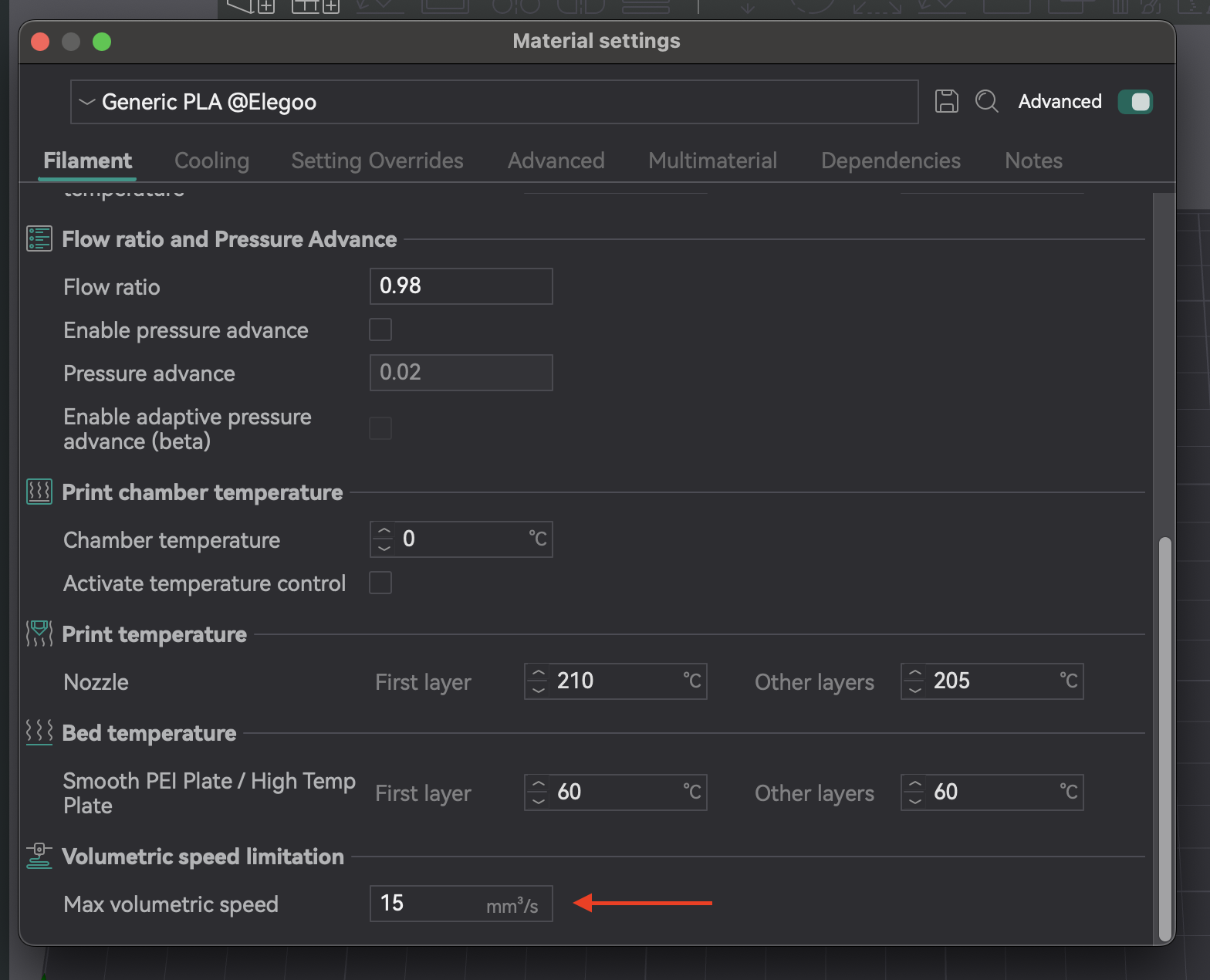

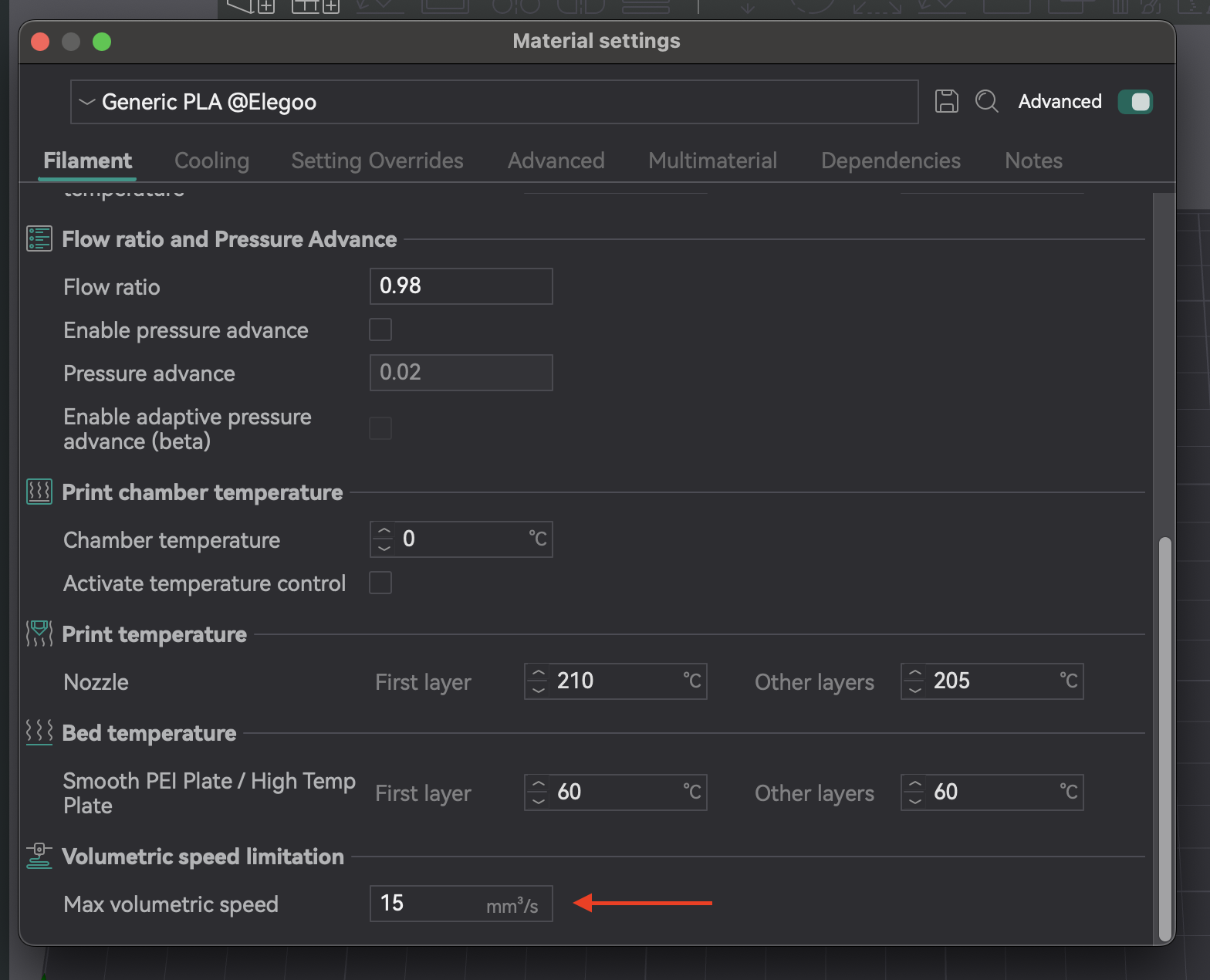

Die maximale Volumengeschwindigkeit (oder maximale Durchflussrate) ist das höchste Filamentvolumen (mm³/s), das Ihr Hotend problemlos schmelzen und extrudieren kann. Dies stellt sicher, dass Ihr Drucker den vorgegebenen Durchfluss, insbesondere bei hohen Geschwindigkeiten, ohne Unterextrusion (das Hotend kann nicht schnell genug schmelzen) oder Überextrusion (übermäßiger Druck) bewältigen kann. Die Festlegung dieses Grenzwertes optimiert die Druckgeschwindigkeit ohne Qualitätseinbußen.

Die maximale Volumengeschwindigkeit ist eine durch Hotend und Filament bedingte Grenze. Verschiedene Filamente haben unterschiedliche Schmelzflussraten. PLA, PETG und ABS haben jeweils unterschiedliche Maximalwerte. Sie müssen jeden Filamenttyp, den Sie bei hohen Geschwindigkeiten drucken möchten, testen, um in jedem Filamentprofil spezifische Einstellungen für die Volumengeschwindigkeit festzulegen.

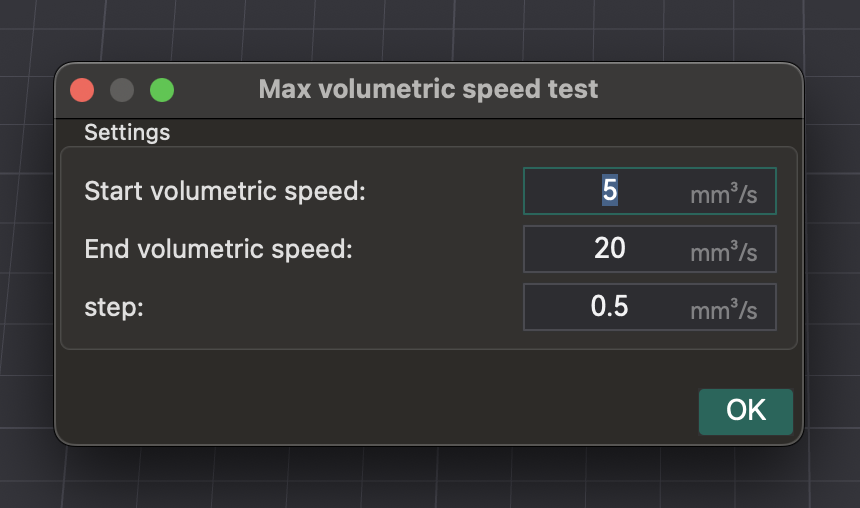

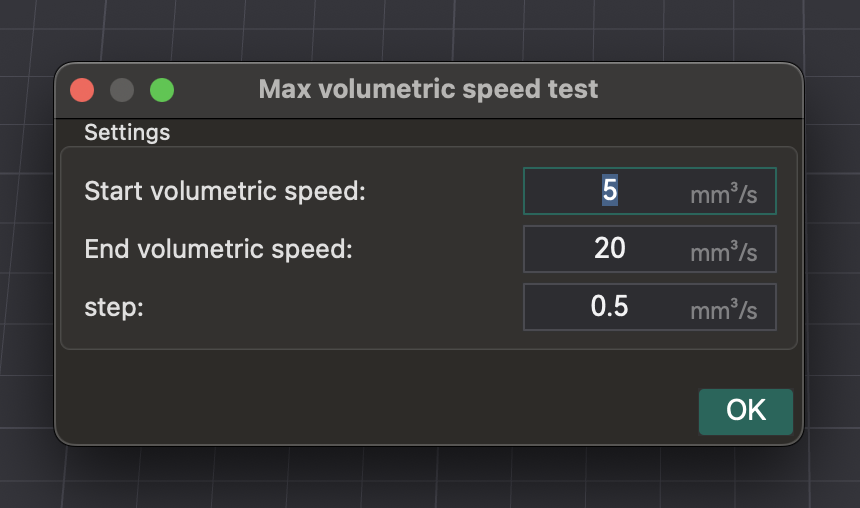

- Zugriff: Gehen Sie zu "Kalibrierung" > "Maximale volumetrische Geschwindigkeit".

- Test: OrcaSlicer generiert ein Modell. Drucken Sie es aus und beobachten Sie die Qualität bei zunehmender Geschwindigkeit (und Volumenstrom). Identifizieren Sie, wo die Druckqualität nachlässt (Unterextrusion, Lücken, raue Oberfläche).

- Maximale sichere Geschwindigkeit ermitteln: Notieren Sie die volumetrische Geschwindigkeit kurz vor der Verschlechterung. Dies ist Ihre maximal sichere volumetrische Geschwindigkeit für dieses Hotend und Filament.

- Einstellungen anwenden: Tragen Sie diesen Wert in die Filamenteinstellungen von OrcaSlicer ein. Dadurch wird verhindert, dass der Slicer Geschwindigkeiten angibt, die die Leistung Ihres Hotends überschreiten.

| Filamenttyp/-marke | Optimale max. volumetrische Geschwindigkeit (mm³/s) | Beobachtungen |

|---|

| PLA (Generisch) | 16,75 | Unterextrusion und Schichtlücken ab diesem Punkt |

| PETG (Prusament) | 14,5 | Verschlechterung der Oberflächenqualität bei höheren Geschwindigkeiten |

| ABS (Hatchbox) | 18,0 | Konstante Extrusion bis zu diesem Grenzwert |

Tabelle 6: Ergebnisse der maximalen volumetrischen Geschwindigkeit

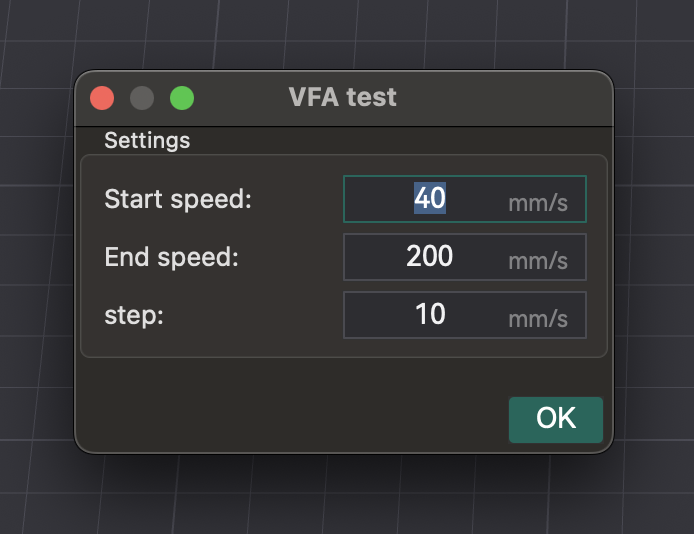

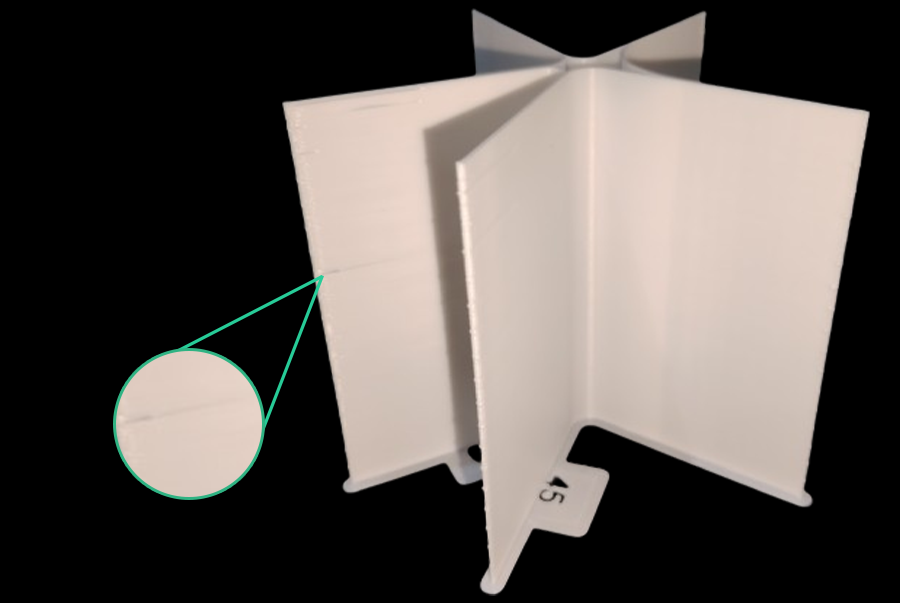

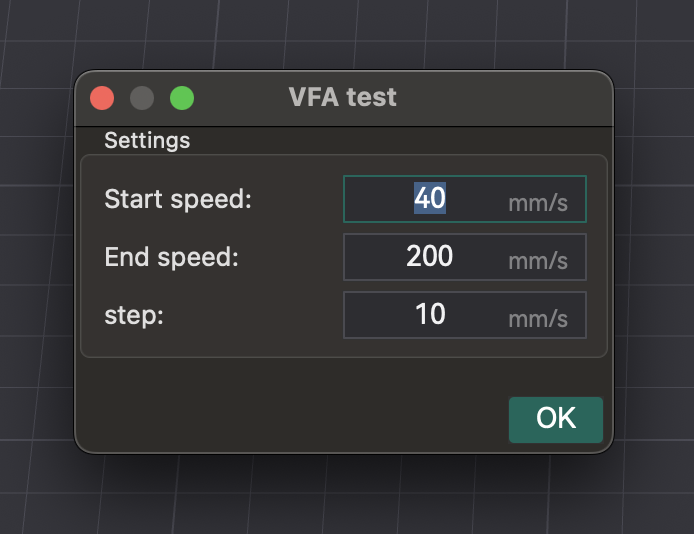

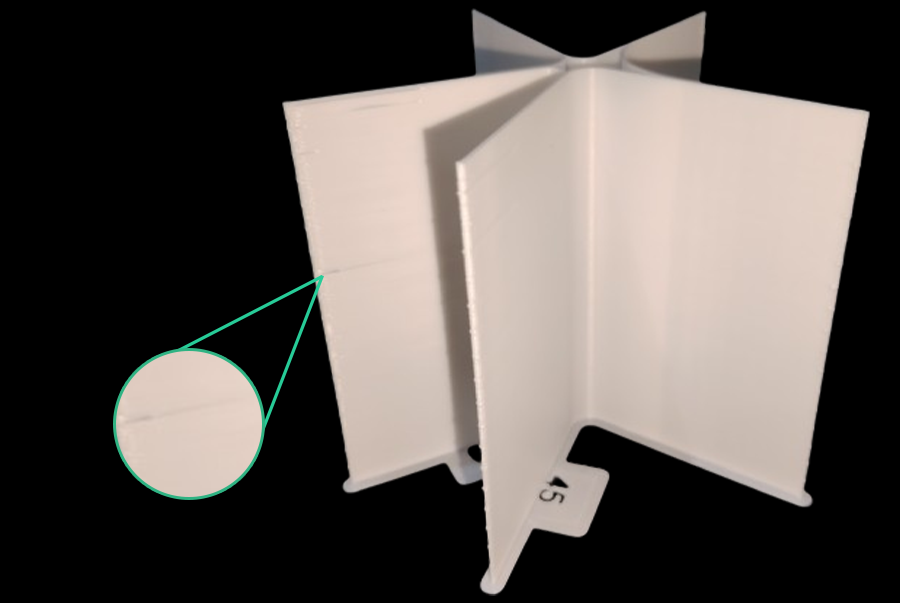

Vertikale feine Artefakte (VFAs) sind subtile, rhythmische Muster oder Linien auf Drucken, oft in der Nähe von Ecken oder Richtungsänderungen. Sie werden durch mechanische Vibrationen oder Resonanz im Bewegungssystem bei hoher Geschwindigkeit verursacht.

Die VFA-Kalibrierung ermittelt die praktische Geschwindigkeitsgrenze für die Qualität, im Unterschied zur maximalen volumetrischen Geschwindigkeit. Während sich die volumetrische Geschwindigkeit auf die Hotend-Kapazität bezieht, berücksichtigt VFA die Einschränkungen des Bewegungssystems. Ihr Drucker extrudiert möglicherweise genügend Filament, aber Rahmen, Riemen oder Motoren können Vibrationen als VFAs verursachen. Der VFA-Test ermittelt eine "realistische" maximale Druckgeschwindigkeit bei gleichbleibender Qualität und überprüft die Stabilität des Bewegungssystems nach der Einstellung der volumetrischen Geschwindigkeit.

- Zugriff: Gehen Sie zu "Kalibrierung" > "Mehr" > "VFA".

- Parameter einstellen: Es erscheint ein Fenster zur Konfiguration von "Startgeschwindigkeit", "Endgeschwindigkeit" und "Schrittweite". Beispiel: 160 mm/s Start, 500 mm/s Ende, 20 mm/s Schritte.

- Fehleranalyse: Schneiden und drucken Sie den VFA-Geschwindigkeitsturm. Visuelle Überprüfung auf Stringing, Unterextrusion, Schichtverschiebungen und Oberflächenbeschaffenheit. Ermitteln Sie die höchste Geschwindigkeit mit guter Qualität, bevor es zu Qualitätseinbußen kommt. Das Modell ist mit Markierungen versehen, die den Geschwindigkeiten entsprechen. Beispiel: Beginnt die Unterextrusion bei Kerbe 11 (160 mm/s Start, 20 mm/s Schritte), beträgt die optimale Geschwindigkeit 360 mm/s (160 + (20 * 10)).

Quelle: obico.io

Für eine optimale 3D-Druckqualität sind mehr als nur Kalibrierungstests erforderlich. Sie erfordert Druckerwartung, Filamentmanagement und Umgebungskontrolle.

Regelmäßige Wartung ist entscheidend: Düse auf Verschleiß/Verstopfung prüfen, Extruderfunktion sicherstellen, Druckbett reinigen, Riemenspannung prüfen. Regelmäßige Reinigung, Druckbettnivellierung und PID-Optimierung sorgen für optimale Leistung Ihres Druckers.

Die Filamentqualität beeinflusst den Druck. Feuchtigkeit in hygroskopischen Filamenten (PETG, Nylon, TPU) verursacht Blasen, Zischen, Fadenziehen und schwache Teile. Verwenden Sie stets frisches, trockenes Filament. Lagern Sie es in verschlossenen Beuteln/Behältern mit Trockenmittel. Trocknen Sie feuchtes Filament im Trockner oder Ofen.

Eine stabile Umgebung ist entscheidend. Temperatur-, Feuchtigkeits- oder Luftstromschwankungen verursachen Verformungen und Unregelmäßigkeiten. Verwenden Sie nach Möglichkeit ein Gehäuse. Überwachen Sie die Umgebung mit einem Thermometer und Hygrometer, um Probleme zu vermeiden.

Die Kalibrierung erfolgt fortlaufend und ist kein "Einstellen und Vergessen". Die Einstellungen sind dynamisch und ändern sich.

- Neues Filament: Neukalibrierung für neue Typen, Marken oder sogar Farben.

- Hardwareänderungen: Änderungen an der Länge des neuen Hotends, Extruders oder Bowden-Schlauchs erfordern eine Neukalibrierung der betroffenen Parameter.

- Verschlechterung der Druckqualität: Wenn die Qualität unerwartet nachlässt, ist eine Neukalibrierung oft der erste Schritt zur Diagnose der Ursache.

Viele Probleme mit der Druckqualität sind auf Kalibrierungsprobleme zurückzuführen. Gehen Sie systematisch vor, um diese zu diagnostizieren und zu beheben und vermeiden Sie willkürliche Optimierungen. Probleme bei der Durchflusskalibrierung (Klicken, ungleichmäßige Drucke) deuten oft auf Probleme vor der Kalibrierung oder Abhängigkeiten wie Temperatur oder E-Schritte hin. Beginnen Sie mit grundlegenden Prüfungen, bevor Sie spezifische Slicer-Kalibrierungen durchführen.

| Problem | Mögliche Kalibrierungsursache | Erste Schritte zur Überprüfung |

|---|

| Schlechte Haftung der ersten Schicht | Z-Offset, Bettnivellierung, Temperatur | Bett neu nivellieren (manuell/automatisch), Z-Offset anpassen, Betttemperatur prüfen. |

| Fadenziehen/Nebenlaufen | Rückzug, Temperatur, Durchflussrate | Trockenes Filament, Rückzugstest erneut durchführen, Düsentemperatur prüfen. |

| Klecksige/abgerundete Ecken | Druckvorschub, Druckgeschwindigkeit | PA-Test erneut durchführen (Turmmethode in Betracht ziehen), Druckgeschwindigkeit reduzieren. |

| Unterextrusion/Lücken | Durchflussrate, Temperatur, max. volumetrische Geschwindigkeit | Durchflusskalibrierung erneut durchführen, Düsentemperatur erhöhen, auf Verstopfungen prüfen. |

| Überextrusion/raue Oberflächen | Durchflussrate, Temperatur | Durchflusskalibrierung erneut durchführen, Düsentemperatur senken. |

| Maßungenauigkeit | Toleranz, Durchflussrate | Toleranztest erneut durchführen, X-Y-Kompensation prüfen. |

| Vertikale feine Artefakte (VFAs) | VFA-Kalibrierung, Eingangsformung, Mechanische Probleme | VFA-Test erneut durchführen, Riemen/Rahmen prüfen, Eingangsformung berücksichtigen. |

| Schichtverschiebungen | Mechanische Probleme (Riemen, Motoren), Beschleunigung | Riemenspannung prüfen, Rahmen inspizieren, Beschleunigung reduzieren. |

Tabelle 7: Flussdiagramm zur Fehlerbehebung bei Druckqualität (konzeptionell)

Eine umfassende Kalibrierung mit OrcaSlicer ist für jeden 3D-Druck-Enthusiasten und -Profi unverzichtbar. Durch die sorgfältige Abstimmung von Parametern wie Temperatur, Durchflussrate, Druckvorschub, Rückzug, Toleranz, maximaler volumetrischer Geschwindigkeit und VFA schöpfen Sie das volle Potenzial Ihres Druckers aus. Diese Präzision führt zu qualitativ hochwertigeren, zuverlässigeren und präziseren Drucken, reduziert Filamentabfall und verbessert die Erfolgsquote.

Die Kalibrierung ist ein fortlaufender Prozess. Wenn Sie neue Filamente verwenden, Hardware modifizieren oder sich die Umgebungsbedingungen ändern, sollten Sie Ihre Einstellungen neu bewerten und optimieren. Diese kontinuierliche Optimierung stellt sicher, dass Ihr Drucker stets Höchstleistungen erbringt. Viel Spaß beim Drucken!

Also available in: English | Español | Français | Italiano | Nederlands | Polski | Português | Русский