Padroneggiare le tue stampe: la guida completa alla calibrazione di OrcaSlicer

Ottenere stampe 3D di alta qualità dipende in larga misura dalla calibrazione precisa della stampante. Senza di essa, si incontreranno problemi comuni come filamenti, scarsa adesione al piano e dimensioni imprecise. La calibrazione è fondamentale per risultati di stampa costanti, affidabili ed eccellenti.

OrcaSlicer è un software di slicing avanzato e open source con potenti strumenti di calibrazione integrati. Questa guida ti aiuterà a utilizzare le ultime versioni stabili di OrcaSlicer (in genere la versione 2.3.0 o le recenti build notturne 2.3.1) per ottimizzare la tua stampante. Parleremo delle calibrazioni di temperatura, portata, avanzamento della pressione, retrazione, tolleranza, velocità volumetrica massima e artefatti fini verticali (VFA). Questi test sono progettati per essere eseguiti in un ordine specifico, migliorando progressivamente la qualità di stampa.

Informazioni su OrcaSlicer: il tuo hub di calibrazione

OrcaSlicer offre funzionalità avanzate come il controllo preciso delle pareti, la modalità sandwich per una migliore finitura superficiale, la conversione di polifori per geometrie complesse e la perfetta integrazione con Klipper, OctoPrint e PrusaLink. Offre un controllo granulare pur rimanendo intuitivo grazie alla progettazione drag-and-drop e ai profili di stampa predefiniti.

Accesso agli strumenti di calibrazione in OrcaSlicer

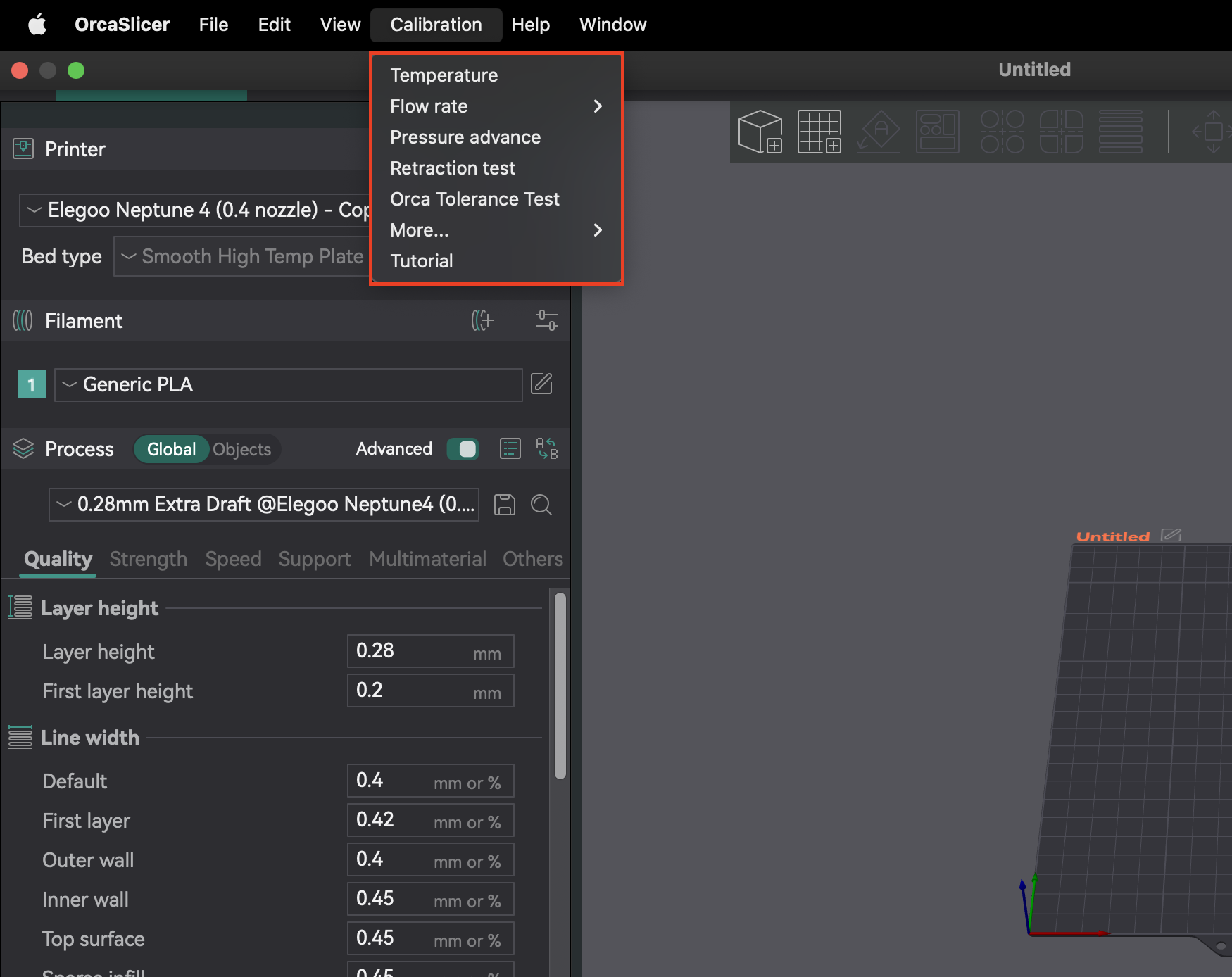

La maggior parte delle funzioni di calibrazione si trova nel menu "Calibrazione". Dopo aver completato qualsiasi test di calibrazione, crea sempre un nuovo progetto. Questo garantisce che OrcaSlicer esca dalla modalità di calibrazione e reimposti i parametri per le stampe successive.

Ordine di calibrazione consigliato

Seguire un ordine di calibrazione specifico è fondamentale, poiché molte impostazioni sono interdipendenti. Iniziare con parametri fondamentali garantisce risultati accurati per regolazioni successive più dettagliate. Questo approccio sistematico riduce al minimo la risoluzione dei problemi e aiuta a ottenere una migliore qualità di stampa in modo efficiente.

| Fase di calibrazione | Scopo | Osservazione/Obiettivo chiave | Dipendenza/Prerequisito |

|---|---|---|---|

| Temperatura | Ottimizzazione della fusione e dell'adesione del filamento | Minima formazione di filamenti, migliore adesione degli strati | Nessuna (presuppone una buona configurazione meccanica) |

| Portata | Garantire la corretta quantità di estrusione del filamento | Superficie superiore più liscia, senza spazi vuoti o bolle | Temperatura, E-step/Distanza di rotazione accurati |

| Avanzamento della pressione | Riduzione degli artefatti dovuti alle fluttuazioni della pressione dell'ugello | Angoli più acuti, estrusione uniforme | Portata, Temperatura |

| Retrazione | Riduzione al minimo di formazione di filamenti e trasudamenti | Lunghezza minima con formazione di filamenti minima | Portata, Avanzamento della pressione |

| Tolleranza | Riproduzione accurata delle dimensioni del modello | Adattamento ottimale tra le parti stampate | Tutte le precedenti calibrazioni di estrusione/dimensioni |

| Velocità volumetrica massima | Determinazione della portata massima del filamento senza problemi | Velocità massima prima della sottoestrusione | Temperatura, Portata |

| Deviazione in curva/Jerk/Giunzione | Riduzione degli artefatti dovuti ad angoli acuti | Angoli più lisci, riduzione delle aneurismi | Portata, Avanzamento della pressione |

| Modellazione dell'input | Riduzione delle aneurismi e miglioramento della qualità di stampa | Superfici più lisce, riduzione delle immagini fantasma | Portata, Avanzamento della pressione |

Tabella 1: Ordine di calibrazione OrcaSlicer consigliato

Calibrazione fondamentale della stampante: prima di tagliare

Prima di utilizzare gli strumenti avanzati di OrcaSlicer, assicurati che i sistemi meccanici e termici fondamentali della stampante siano configurati. Questi passaggi vengono spesso eseguiti direttamente sul firmware della stampante o tramite regolazioni fisiche, non in OrcaSlicer. Saltare questi passaggi può causare problemi persistenti di qualità di stampa.

Calibrazione Z-Offset: fondamentale per i primi strati

L'offset Z definisce la distanza precisa tra l'ugello e il piano di stampa per il primo strato. È fondamentale per l'adesione al piano. Se l'ugello è troppo alto, il filamento non si attaccherà; se è troppo basso, potrebbe graffiare il piano, causare l'effetto "zampa di elefante" o causare clic dell'estrusore.

Si tratta principalmente di una regolazione del firmware della stampante o di una regolazione fisica. Sebbene OrcaSlicer disponga di un campo di offset Z (in Predefiniti stampante > scheda Generale), è importante comprendere come il firmware della stampante lo gestisce. La maggior parte delle stampanti si basa su regolazioni del firmware o fisiche. Eseguire sempre prima la calibrazione dell'offset Z sulla stampante. Utilizzare le impostazioni di OrcaSlicer solo per piccole modifiche se la stampante consente l'offset Z definito dallo slicer.

Livellamento del letto: garantire una base perfetta

Un piano di stampa livellato garantisce un'adesione uniforme del primo strato su tutta la superficie. Un piano di stampa irregolare fa sì che alcune aree aderiscano bene e altre si sollevino. OrcaSlicer offre la funzione "Adaptive Bed Mesh" per compensare piccole imperfezioni mappando il piano.

L'Adaptive Bed Mesh di OrcaSlicer è uno strumento software, non un sostituto di un letto meccanicamente solido e inizialmente livellato. Affidarsi esclusivamente al software senza un livellamento manuale o assistito iniziale (ad esempio, con il metodo della carta) può mascherare problemi meccanici. Se il letto è notevolmente deformato, la mesh potrebbe avere difficoltà. Innanzitutto, livella meccanicamente il letto, quindi imposta l'offset Z e infine lascia che il livellamento automatico della stampante o l'Adaptive Bed Mesh di OrcaSlicer si aggiustino.

Calibrazione E-steps / Distanza di rotazione: l'eroe sconosciuto

Prima di regolare la portata nello slicer, assicurati che gli E-step (Marlin) o la distanza di rotazione (Klipper) dell'estrusore siano calibrati. Questo indica alla stampante la quantità di filamento da spingere. Se non è corretto, la stampante estruderà la quantità errata, rendendo imprecisa la calibrazione del flusso dello slicer. Si tratta di una calibrazione del firmware della stampante, non di un'impostazione di OrcaSlicer.

Test di calibrazione di base in OrcaSlicer

Una volta completate le impostazioni di base della stampante, utilizza i test di calibrazione integrati in OrcaSlicer per ottimizzare la qualità di stampa.

1. Calibrazione della temperatura: trovare il punto ottimale del filamento

La temperatura influenza il modo in cui il filamento si fonde, scorre e si lega. Troppo bassa e si ottiene una sottoestrusione, scarsa adesione e parti deboli. Troppo alta e si noteranno colature, filamenti, deformazioni e grumi.

La calibrazione accurata della temperatura dipende dall'offset Z, dal livellamento del letto e dalla regolazione PID. Se questi parametri non sono corretti, i risultati della torre di temperatura possono essere fuorvianti. Assicurarsi che la stampante sia meccanicamente in buone condizioni e che la regolazione PID sia stata eseguita correttamente prima di eseguire i test di temperatura per ottenere risultati accurati.

Guida passo passo: utilizzo della torre di temperatura integrata di OrcaSlicer

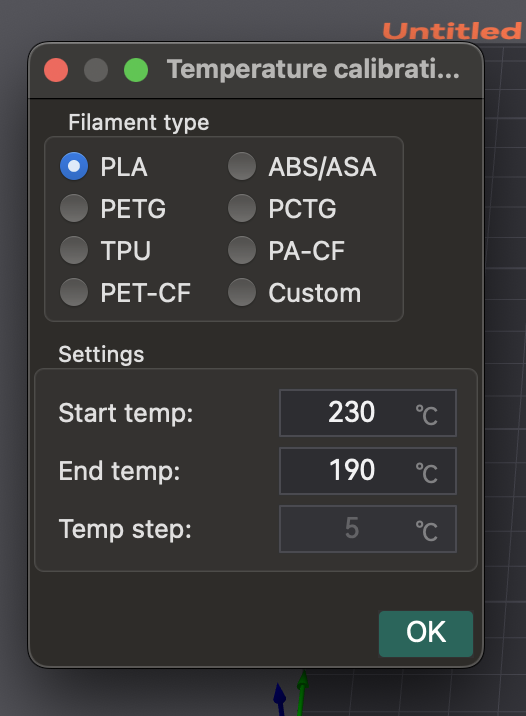

- Preparazione: In OrcaSlicer, seleziona il materiale (PLA, PETG, ecc.). In questo modo vengono impostati gli intervalli di temperatura predefiniti per il piano e l'ugello. Vai a "Calibrazione" > "Temperatura". Imposta temperature di inizio/fine personalizzate (l'incremento è fisso a 5 °C).

- Stampa della torre: OrcaSlicer genera una torre di temperatura. Tagliala e stampala.

- Analisi dei risultati: Dopo la stampa, ispeziona ogni strato per verificare la presenza di stringing, adesione, deformazione e overhang/bridging. Individua il blocco di temperatura con la migliore qualità di stampa complessiva e il minor numero di difetti.

- Applicazione delle impostazioni: Aggiorna la temperatura ottimale dell'ugello nelle impostazioni del profilo del filamento in OrcaSlicer. Salva il profilo e crea un nuovo progetto.

La temperatura è specifica per ogni filamento. Diverse marche o colori dello stesso tipo di filamento possono avere intervalli ottimali diversi. Esegui questo test per ogni nuovo filamento per creare una libreria di profili ottimizzati.

Risoluzione dei problemi: problemi comuni legati alla temperatura

- Stringing/Oozing: Spesso significa che la temperatura è troppo alta o che le impostazioni di retrazione sono errate.

- Scarsa adesione dello strato/Sottoestrusione: La temperatura dell'ugello è spesso troppo bassa.

- Warping: Può essere dovuto a temperature del piano/ugello errate o a un raffreddamento insufficiente.

| Tipo/Marca di filamento | Intervallo di temperatura testato | Temperatura ottimale | Osservazioni principali a temperatura ottimale |

|---|---|---|---|

| PLA (Generico) | 190-230 °C | 205 °C | Filamenti minimi, forte adesione degli strati, buone sporgenze |

| PETG (Prusament) | 230-250 °C | 240 °C | Superficie liscia, nessuna deformazione, buona formazione di ponti |

| ABS (Hatchbox) | 230-260 °C | 245 °C | Crepe ridotte, buona adesione tra gli strati |

Tabella 2: Impostazioni e osservazioni della torre di temperatura

2. Calibrazione della portata: raggiungimento della precisione dimensionale

La portata (moltiplicatore di estrusione) controlla la quantità di filamento estruso. È fondamentale per superfici lisce e precisione dimensionale. Se è troppo alta, si ottiene una sovraestrusione: formazione di grumi, filamenti e scarsa precisione. Se è troppo bassa, si ottiene una sottoestrusione: spazi vuoti, scarsa adesione e finitura scadente.

La calibrazione della portata dipende fortemente dalla temperatura e dagli E-step/distanza di rotazione. Se l'estrusore non è calibrato, le regolazioni della portata nello slicer saranno imprecise. Assicurarsi innanzitutto che gli E-step siano corretti e che la temperatura sia ottimale.

Anche l'altezza dello strato e la velocità di stampa possono influire sulla portata ottimale. Se i limiti della velocità di stampa cambiano, eseguire nuovamente la calibrazione.

Pass 1: Calibrazione iniziale

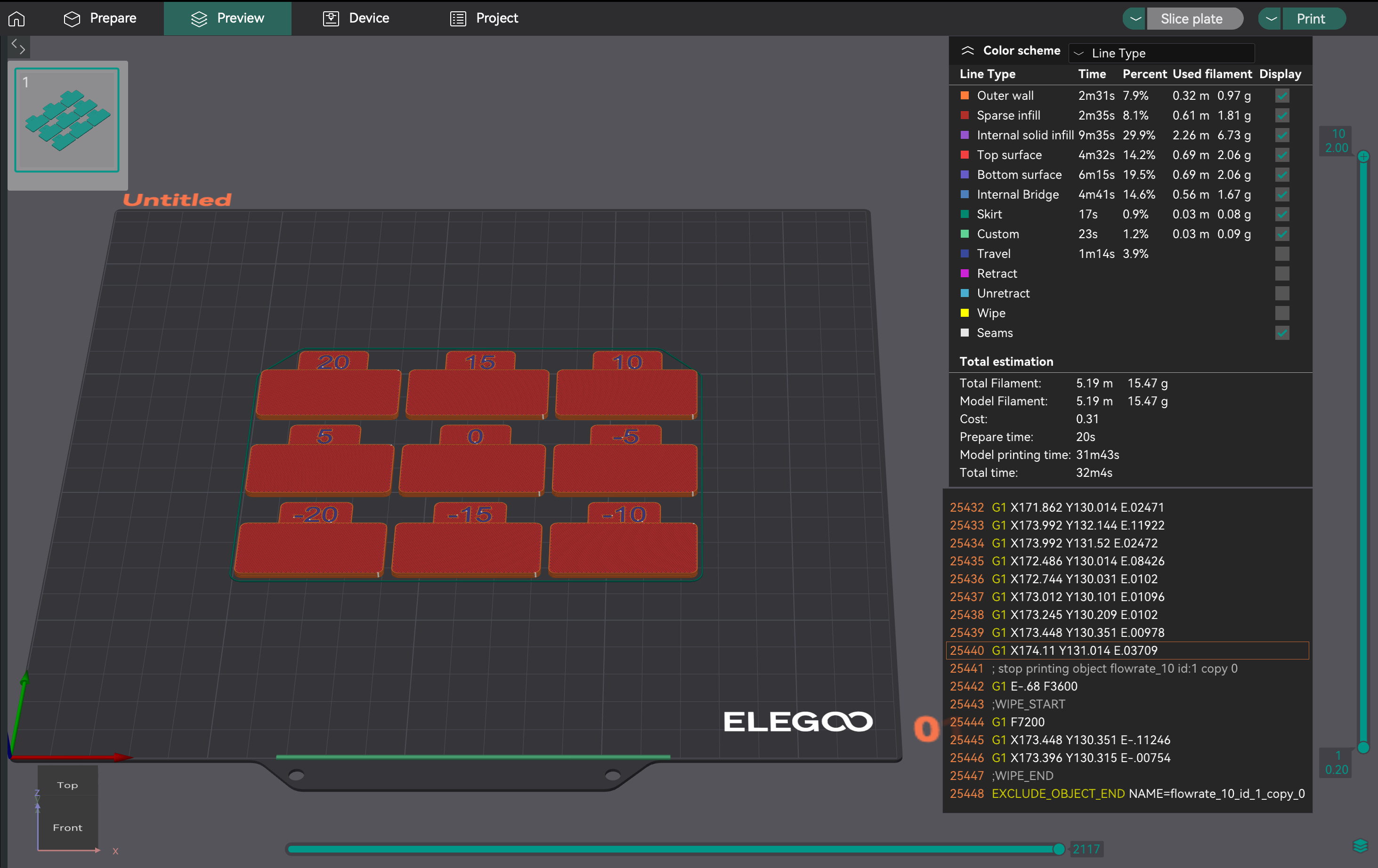

- Creazione del progetto di prova: in OrcaSlicer, seleziona stampante, filamento e impostazioni di processo. Vai a "Calibrazione" > "Passo 1". Questo genera nove blocchi, ognuno con un diverso modificatore di portata.

- Analisi per la superficie più liscia: Stampa il progetto. Esamina le superfici superiori. Trova il blocco con la superficie più liscia, privo di sovraestrusione (crescite, bolle) o sottoestrusione (spazi vuoti). Se due sono simili, scegli quello con la portata maggiore.

- Calcolo del rapporto di portata: Calcola FlowRatio_new = FlowRatio_old * (100 + modificatore) / 100. Esempio: 0,98 * (100 + 5) / 100 = 1,029.

Passo 2: Messa a punto per la perfezione

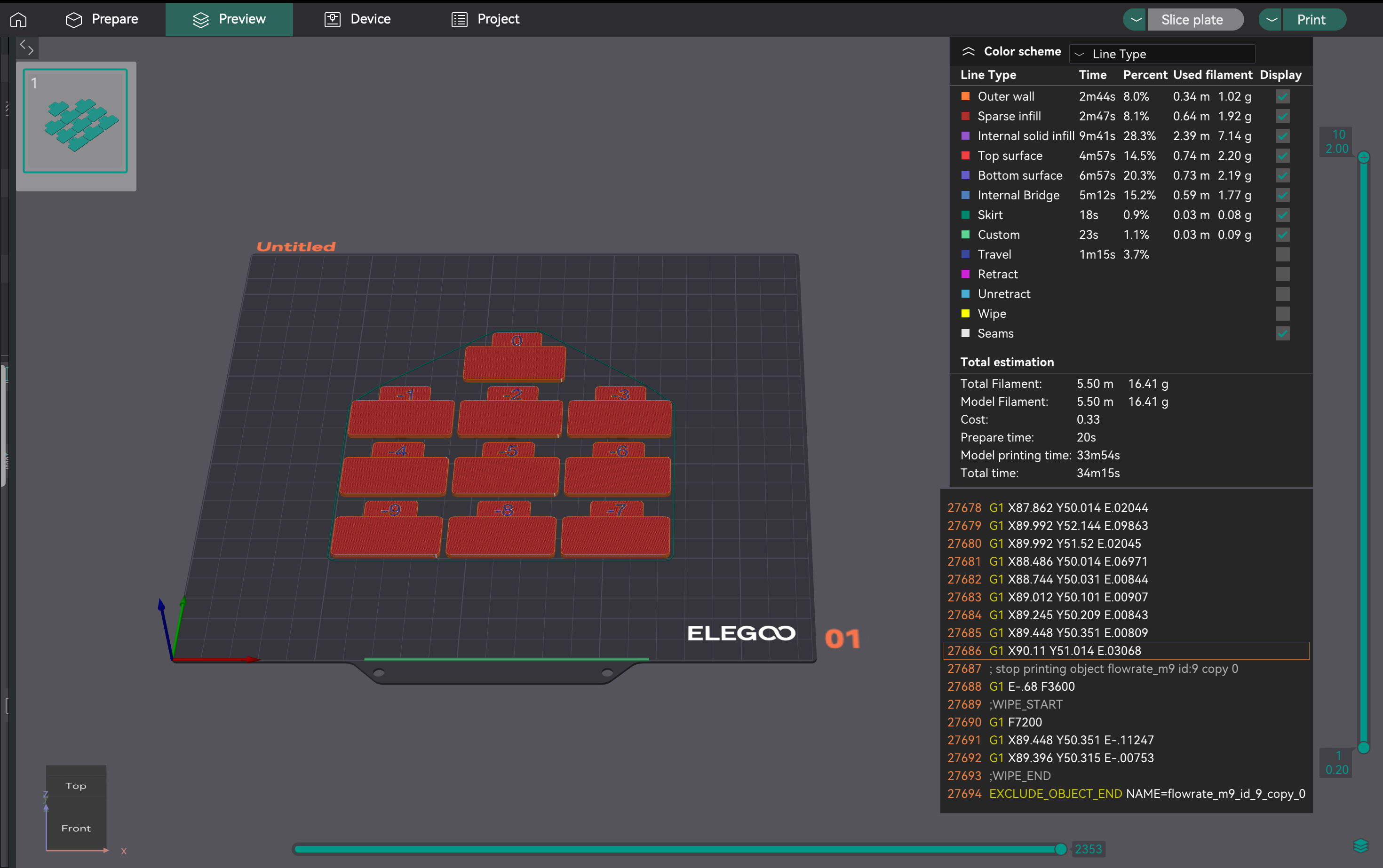

- Generazione del progetto di fine-tuning: Crea un nuovo progetto. Vai a "Calibrazione" > "Passata 2". Questo genera dieci blocchi con modificatori da -9 a 0 per regolazioni precise.

- Valutazione della coerenza: Stampa la seconda passata. Esamina le superfici superiori per la migliore qualità, l'adesione degli strati e la coerenza. Calcola il rapporto di flusso aggiornato utilizzando la stessa formula. Esempio: 1,029 * (100 - 6) / 100 = 0,96726.

- Applicazione delle impostazioni: Salva il rapporto di flusso ottimale finale nelle impostazioni del profilo del filamento in OrcaSlicer.

Risoluzione dei problemi di calibrazione del flusso integrata in OrcaSlicer: guida alla "Meta-calibrazione"

Potresti trovare i risultati della calibrazione del flusso integrata in OrcaSlicer "terribili" e richiedere un intervento manuale. Questo indica la necessità di una guida alla "meta-calibrazione": come risolvere i problemi del processo di calibrazione stesso.

- Sovraestrusione/Trascinamento iniziale: Questo può significare che la temperatura di stampa è troppo alta o che gli E-step/la distanza di rotazione non sono calibrati. Ricontrollare gli E-step prima di rieseguire la calibrazione del flusso.

- Clic dell'estrusore: Spesso significa che la temperatura è troppo bassa per il flusso desiderato, causando un salto del motore dell'estrusore. Aumentare leggermente la temperatura dell'ugello o ridurre la velocità volumetrica massima (di cui parleremo più avanti) prima di riprovare la calibrazione del flusso.

- Incoerenza del test/Risultati ambigui: Se le stampe di calibrazione hanno un aspetto scadente ma altre stampe sono corrette, considerare quanto segue:

- Velocità di stampa del test: La velocità predefinita potrebbe essere troppo elevata. Provare a rallentare le stampe di calibrazione.

- Impostazioni della larghezza della linea: Se la larghezza della linea (nelle impostazioni di processo) è troppo grande per l'ugello, può causare una sovraestrusione. Assicurarsi che le larghezze siano appropriate (ad esempio, 0,45 mm per un ugello da 0,4 mm). * Soggettività del test visivo: La valutazione visiva può essere soggettiva. Per risultati più oggettivi, stampare un cubo a parete singola:

- Stampare un cubo a parete singola (ad esempio, 20x20x20 mm, riempimento 0%, perimetro 1).

- Misurare lo spessore della parete con un calibro.

- Calcolare lo spessore desiderato (ad esempio, 0,4 mm per un ugello da 0,4 mm).

- Regolare il rapporto di flusso: Nuovo rapporto di flusso = Rapporto di flusso attuale * (Spessore desiderato / Spessore misurato).

- Persistenza dei problemi: Se la calibrazione del flusso fallisce ripetutamente, è probabile che una calibrazione precedente (temperatura, E-step/distanza di rotazione o problemi meccanici) sia ancora errata. Non passare all'avanzamento o alla retrazione della pressione finché il flusso non è impostato in modo affidabile.

| Superamento | Intervallo del modificatore | Numero di blocchi | Formula di calcolo | Scopo |

|---|---|---|---|---|

| Superamento 1 | da +5 a -5 | 9 | FlowRatio_new = FlowRatio_old * (100 + modificatore) / 100 | Calibrazione iniziale per trovare l'intervallo ottimale approssimativo |

| Superamento 2 | da -9 a 0 | 10 | FlowRatio_new = FlowRatio_old * (100 + modificatore) / 100 | Regolazione fine per un rapporto di flusso ottimale preciso |

Tabella 3: Riepilogo dei passaggi 1 e 2 della calibrazione della portata

3. Calibrazione dell'anticipo di pressione: affinare gli angoli

Il Pressure Advance (PA) compensa le variazioni di pressione nell'ugello durante le fluttuazioni di velocità (accelerazione/decelerazione). Previene angoli arrotondati, macchie e "brufoli" pre-regolando l'estrusione per mantenere un flusso uniforme.

Eseguire sempre la calibrazione dell'anticipo di pressione dopo la calibrazione della portata. Se la portata non è corretta, la PA compenserà in modo impreciso. Una portata stabile è essenziale per una PA efficace. Se i test della PA sembrano poco precisi, rivedere prima le calibrazioni di portata e temperatura.

I valori di PA variano significativamente in base al tipo di estrusore (Direct Drive vs. Bowden), al tipo/marca del filamento, alle dimensioni dell'ugello, alla temperatura dell'hotend e alle modifiche hardware. Materiali diversi hanno un flusso di fusione unico e le variazioni della lunghezza del percorso influiscono sul PA. Ciò significa che il PA richiede spesso una ricalibrazione per configurazioni o materiali diversi.

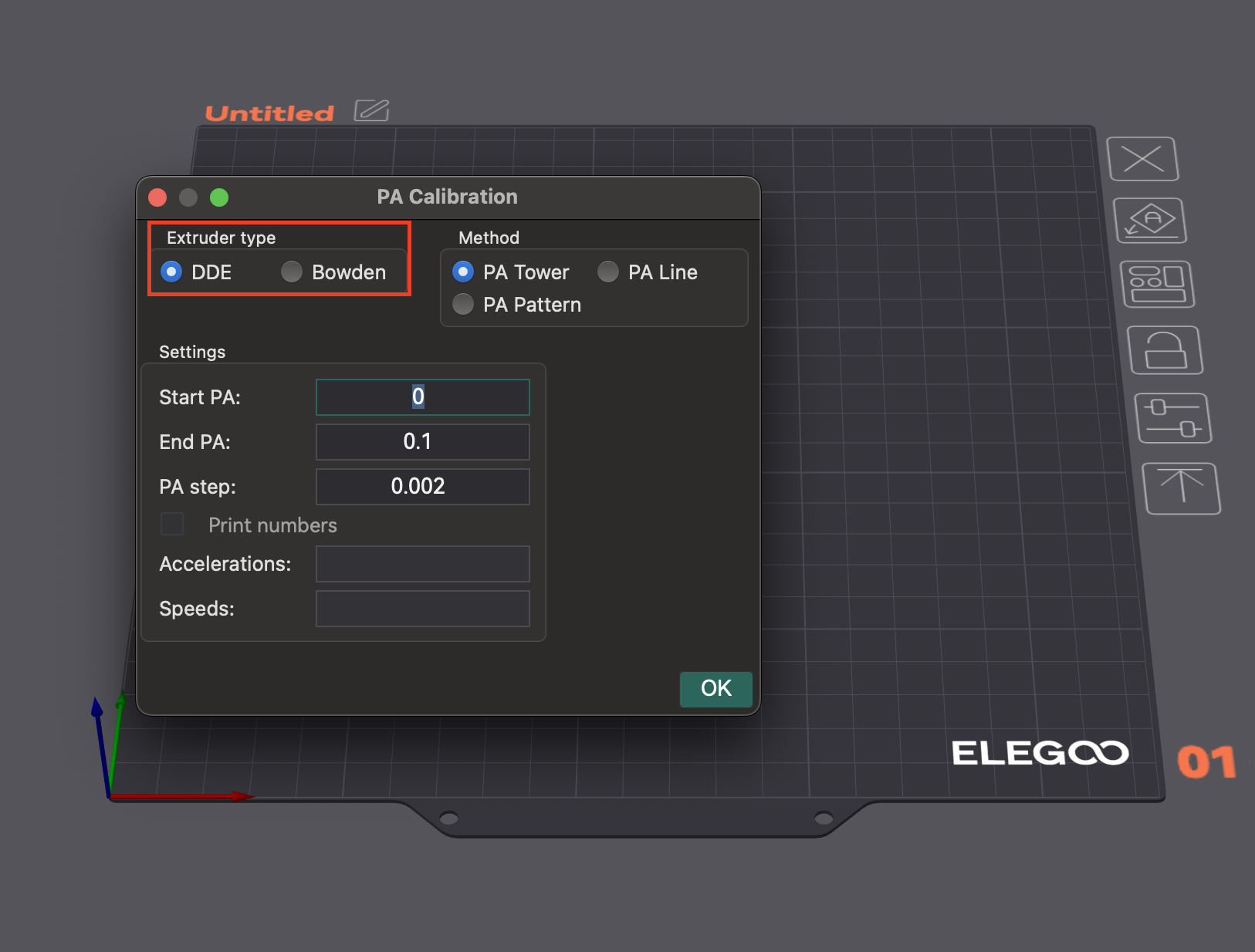

Scelta della configurazione dell'estrusore (a trasmissione diretta o Bowden)

OrcaSlicer ti chiede di selezionare il tipo di estrusore (Direct Drive o Bowden). I valori di PA variano notevolmente a seconda della lunghezza del percorso del filamento. Le configurazioni Bowden in genere richiedono valori di PA più elevati.

Metodi in OrcaSlicer

OrcaSlicer offre diversi metodi per la calibrazione di Pressure Advance:

- Metodo Linea: Questo metodo aiuta a identificare rapidamente un valore di anticipo di pressione ottimale.

- Accesso: Vai a "Calibrazione" > "Avanzamento di pressione" > "Linea PA".

- Test: OrcaSlicer genera una serie di linee, ciascuna stampata con un valore PA progressivamente diverso. L'obiettivo è osservare dove l'inizio e la fine di ogni linea appaiono più "puliti" e dove la transizione dentro e fuori dalla linea è più netta, indicando l'estrusione più uniforme.

- Dipendenza: Questo metodo è sensibile alla qualità del primo strato. Assicurati che il piano di stampa sia correttamente livellato prima di eseguire questo test.

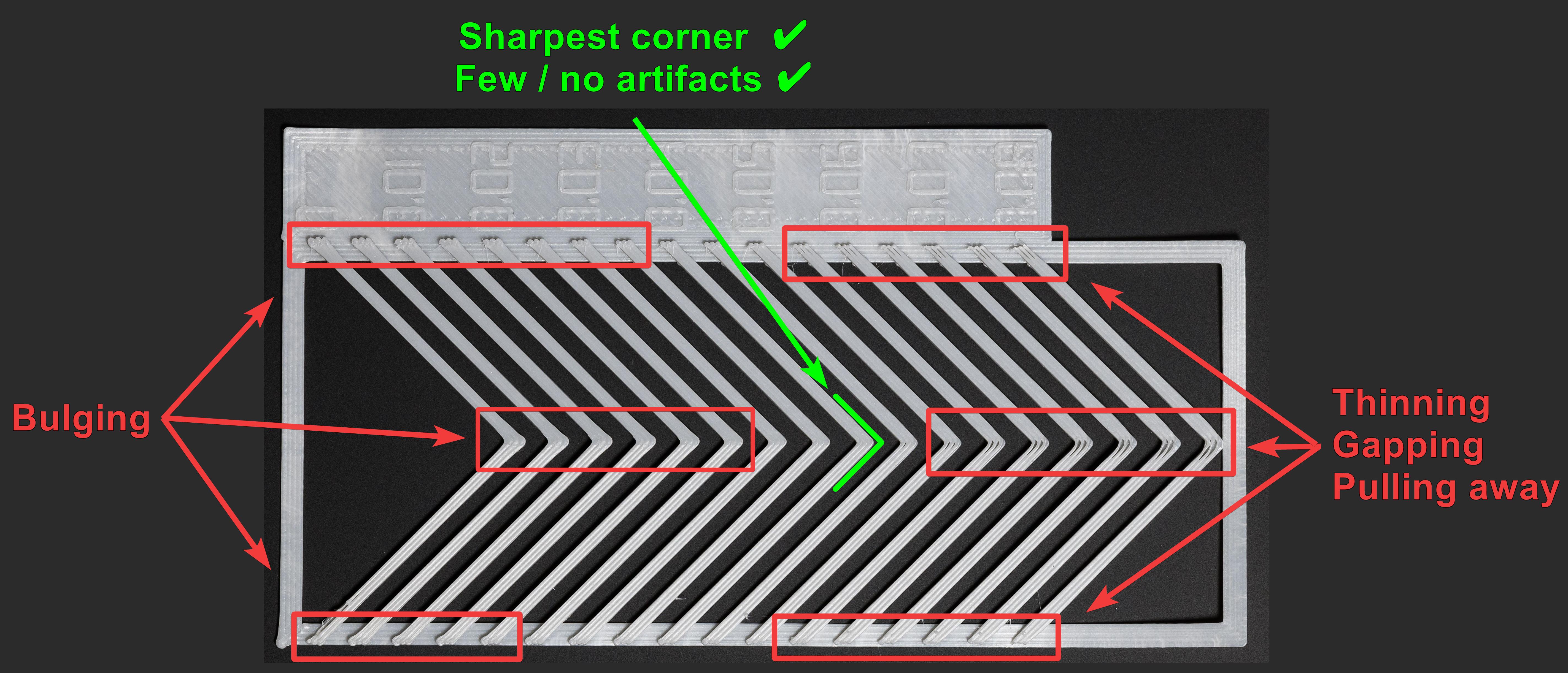

- Metodo Pattern: Valutazione visiva degli angoli.

- Accesso: Dal menu "Calibrazione", seleziona "Avanzamento di pressione" e quindi scegli "Metodo Pattern".

- Test: OrcaSlicer genera un pattern prismatico. Verificare la qualità di estrusione uniforme e identificare gli angoli più acuti con il minor numero di artefatti (come fessure, rigonfiamenti o ammaccature).

Fonte: obico.io 3. Metodo Torre: Meno sensibile alla qualità del primo strato, ma richiede più tempo.

- Accesso: Nel menu "Calibrazione", seleziona "Avanzamento Pressione" e poi "Torre PA".

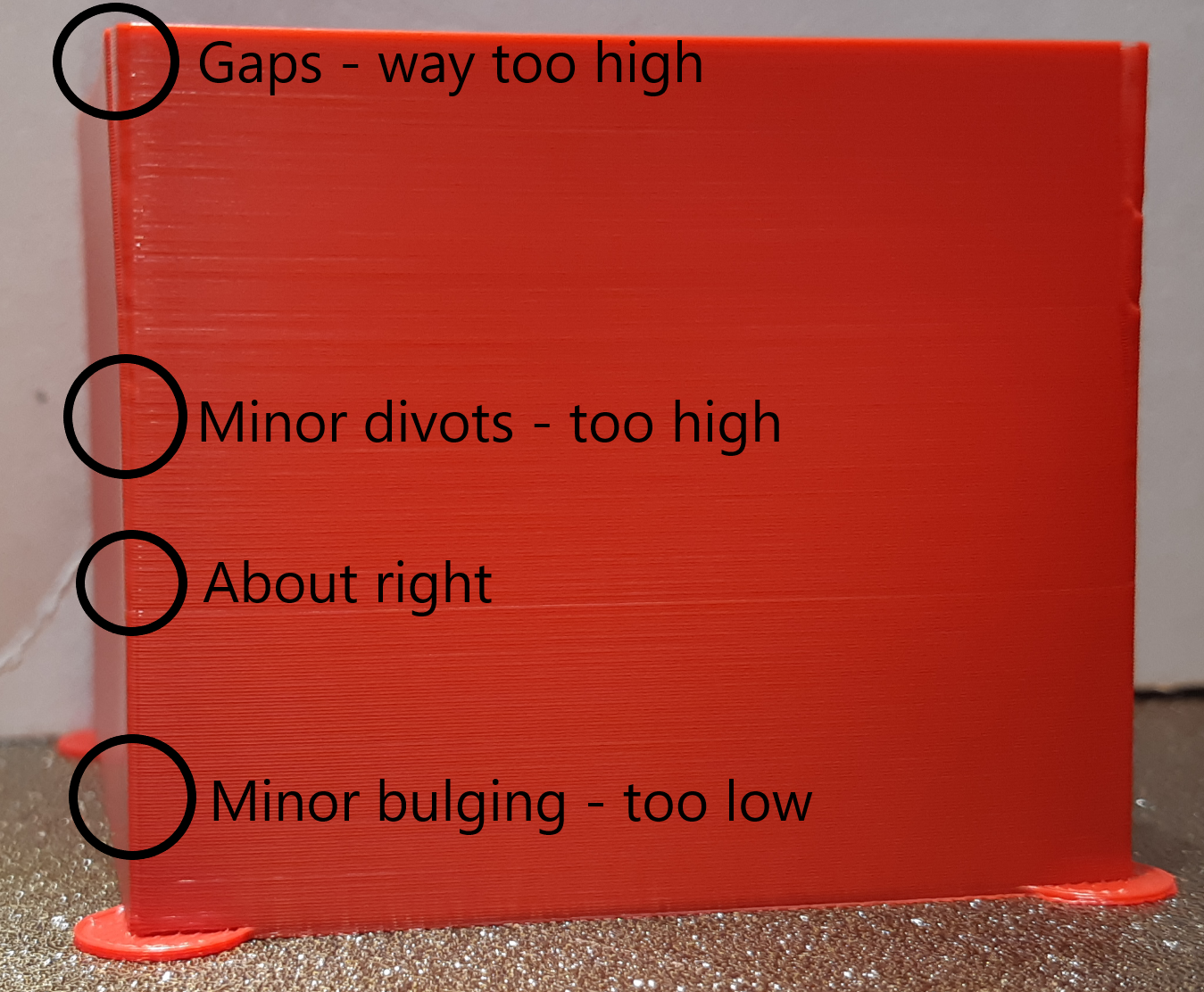

- Test: Il software genera una torre in cui il PA aumenta con l'altezza (tipicamente 0,002 per mm per Direct Drive, 0,02 per Bowden). Esamina ogni angolo per trovare l'altezza con angoli netti e puliti.

- Consiglio: Stampare a velocità più elevate (superiori a 120 mm/s) per osservare l'impatto del PA in condizioni di stampa tipiche.

Fonte: ellis3dp.com

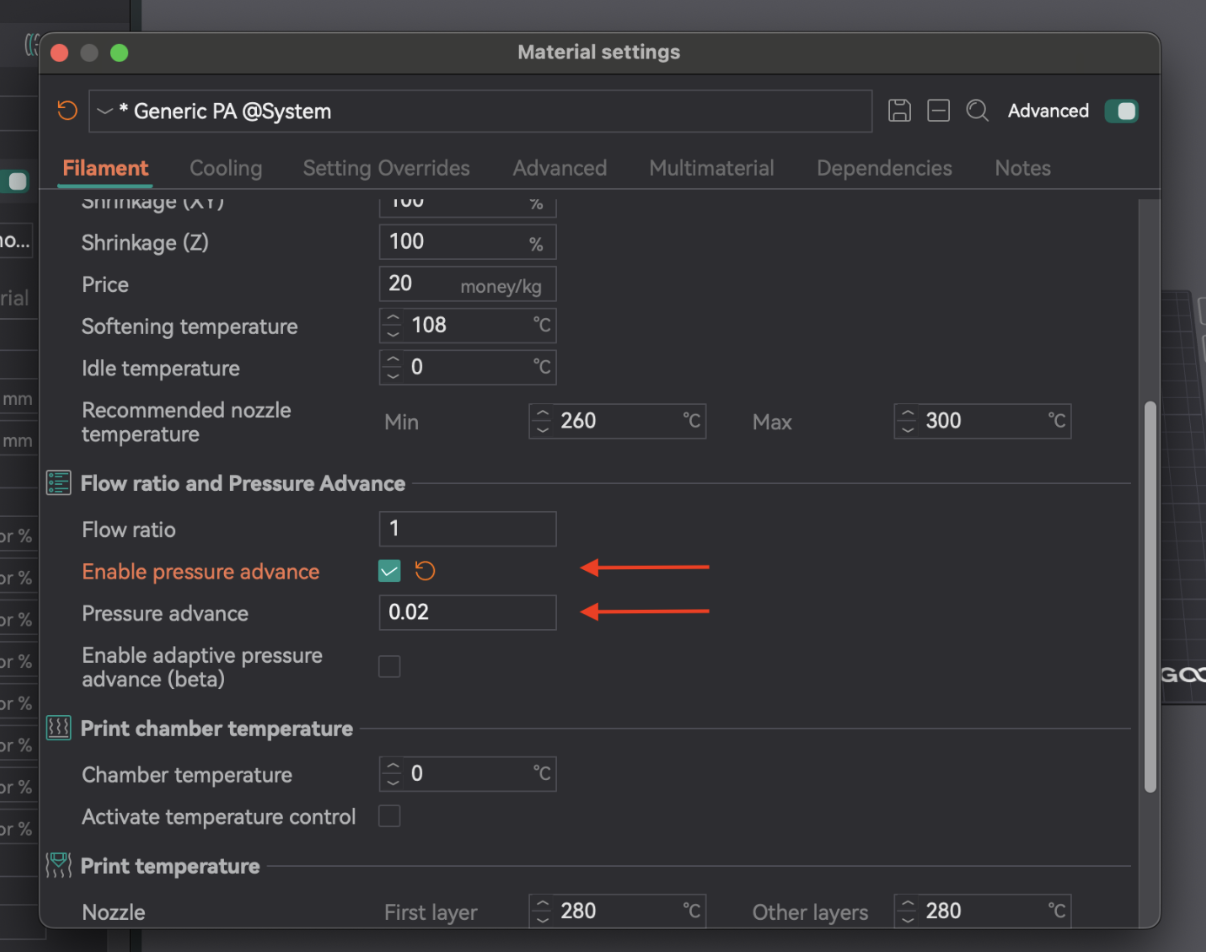

Applicazione delle impostazioni in OrcaSlicer

Una volta determinato il valore PA ottimale, apri le impostazioni del filamento (icona di modifica accanto al profilo). Abilita "Abilita avanzamento pressione" e inserisci il valore. Salva il profilo del filamento.

| Metodo | Tipo di estrusore | Pro | Contro | Osservazione chiave | | :---- | :---- | :---- | :---- | | Linea | Entrambi | Veloce, semplice da testare | Fortemente dipendente dalla qualità del primo strato | Estremità della linea più pulite, punto più nitido | | Pattern | Entrambi | Valutazione visiva degli angoli, più avanzata | Ancora in qualche modo dipendente dal primo strato | Estrusione più uniforme, angolo più nitido con meno artefatti | | Torre | Entrambi | Meno sensibile alla qualità del primo strato, buona per alte velocità | Richiede più tempo e materiale | Migliore qualità complessiva degli angoli a un'altezza specifica |

Tabella 4: Confronto del metodo di avanzamento della pressione

4. Calibrazione della retrazione: eliminazione di filamenti e trasudamenti

La retrazione tira indietro il filamento prima che il movimento si muova, creando una pressione negativa per evitare trasudamenti, filamenti o grumi. I parametri chiave sono la lunghezza della retrazione, la velocità e lo Z-hop.

La retrazione interagisce con il Pressure Advance. Una retrazione ottimale aiuta a gestire il pullback fisico, mentre il PA gestisce la pressione nell'hotend. Se il PA non è calibrato, la retrazione potrebbe risultare difficoltosa. L'obiettivo è la lunghezza minima che riduce al minimo l'accumulo di filamenti senza causare intasamenti o "segni di usura".

Se l'accumulo di stringhe persiste dopo i test di retrazione, rivalutare prima le impostazioni di temperatura e portata, quindi l'avanzamento della pressione. Queste impostazioni fondamentali devono essere corrette affinché la retrazione sia efficace.

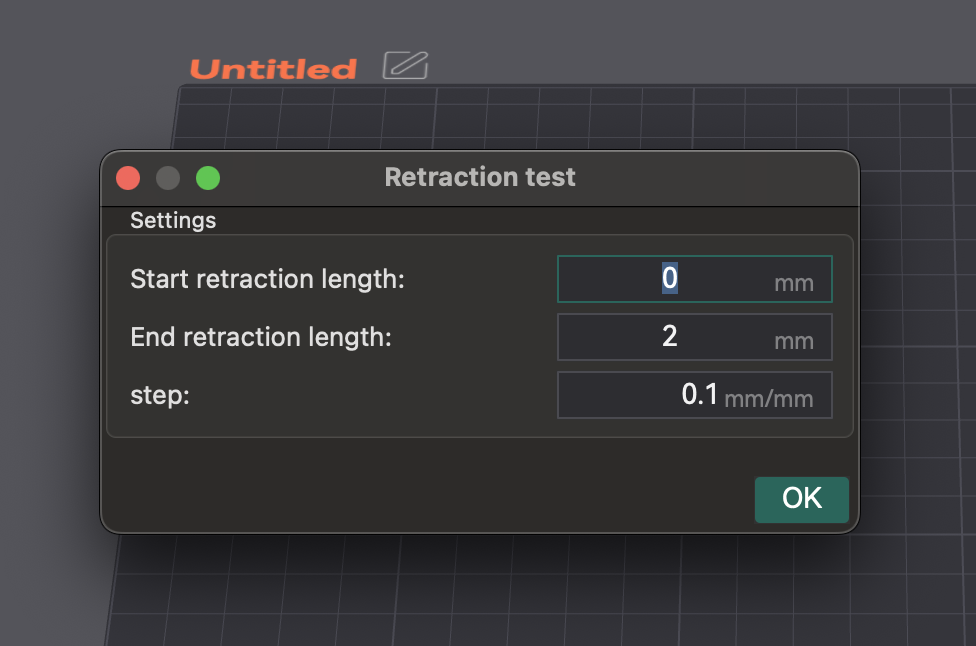

Guida passo passo: utilizzo del test di retrazione integrato di OrcaSlicer

- Accesso e configurazione: crea un nuovo progetto. Vai a "Calibrazione" > "Test di retrazione". Configura "Lunghezza iniziale di retrazione", "Lunghezza finale di retrazione" e "Passo" (i valori predefiniti sono in genere 0 mm, 2 mm, 0,1 mm). Gli estrusori Bowden generalmente richiedono lunghezze maggiori (1-6 mm) rispetto agli estrusori a trasmissione diretta (0-2 mm).

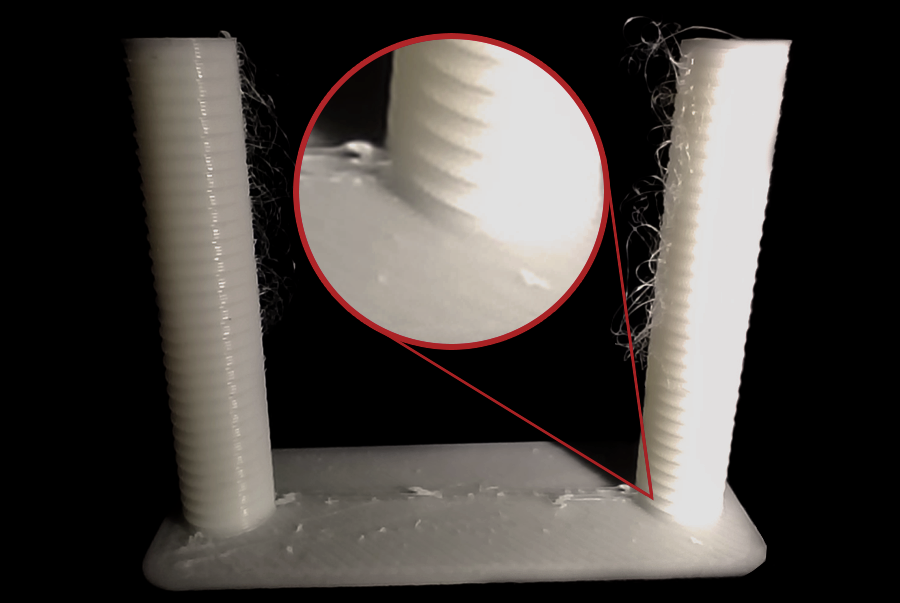

- Taglio e stampa: taglia e stampa la torre di retrazione. Assicurati che sia selezionato "Normale" per il salto Z. Puoi colorare le giunzioni sui lati interni della torre nell'anteprima per una visualizzazione più chiara del filo.

Fonte: obico.io

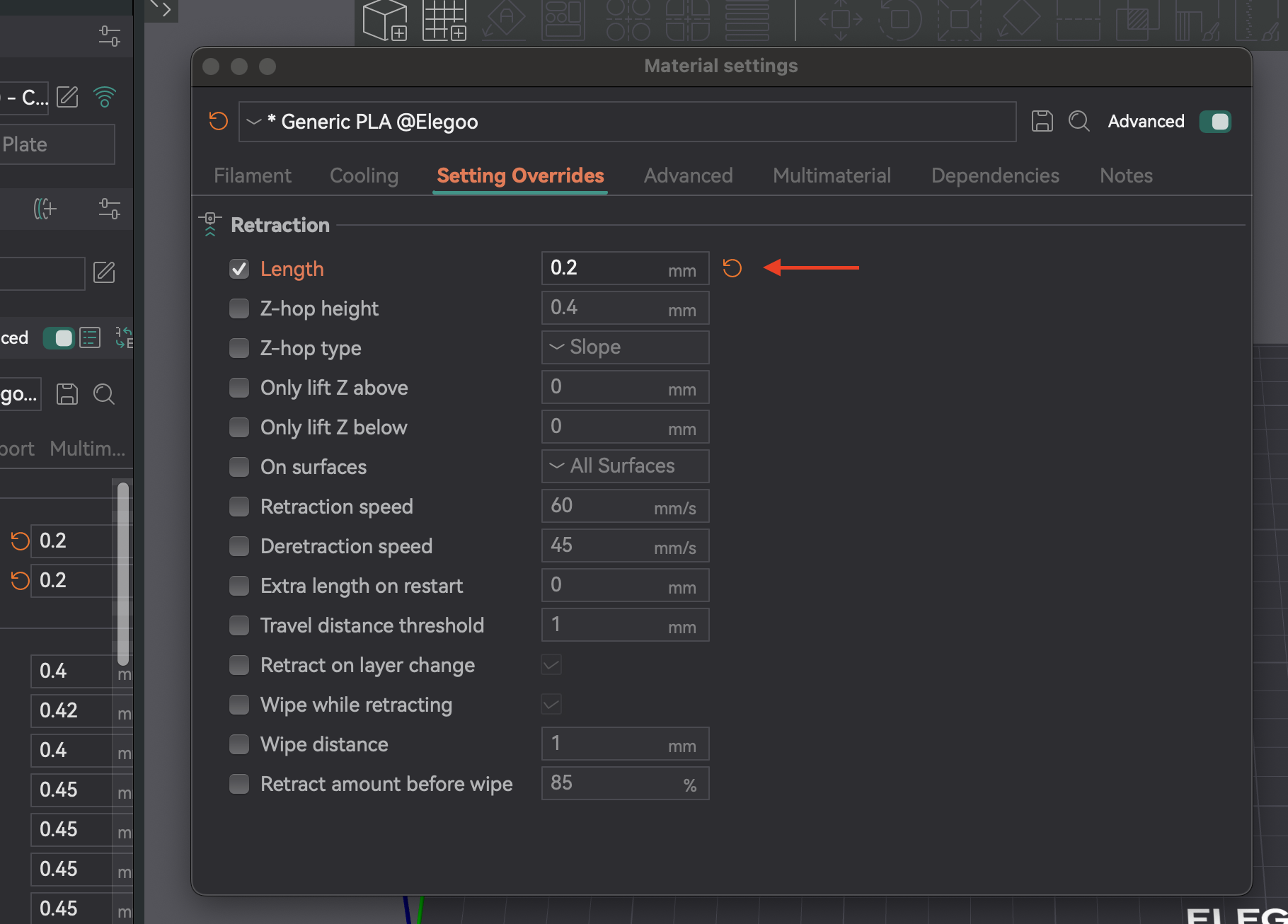

3. Analisi dei risultati e regolazione: esaminare ogni tacca. Trovare la lunghezza minima che riduca al minimo la formazione di filamenti e perdite senza altri problemi. Esempio: se la qualità migliore è una tacca dalla base con un incremento di 0,1 mm, la lunghezza ottimale è 0,2 mm. Aprire le impostazioni del filamento, scheda "Impostazioni override", selezionare "Lunghezza" sotto la voce "Retrazione", immettere il nuovo valore e salvare.

Risoluzione dei problemi: formazione persistente di filamenti, trasudamenti e intasamenti degli ugelli

- Tipo di filamento: Materiali diversi trasudano in modo diverso. Il PLA/ABS in genere richiede una retrazione inferiore (0,2-0,4 mm) rispetto ai filamenti flessibili o igroscopici.

- Asciugatura del filamento: L'umidità è una causa comune di filamenti. Se il filamento persiste, asciugare il filamento. Questa è spesso la prima cosa da controllare.

- Installazione dell'ugello: Un ugello allentato o parzialmente ostruito può causare filamenti. Controllare l'installazione e rimuovere regolarmente le ostruzioni.

- Pulizia durante la retrazione: Questa impostazione fa muovere l'ugello durante la retrazione, pulendolo e riducendo la formazione di filamenti/trasuzioni.

- Velocità di detrazione: Controlla la velocità di ricarica dopo la retrazione. Impostando su 0 si utilizza la velocità di retrazione.

- Soglia di distanza di spostamento: La retrazione avviene solo se la corsa supera un limite, prevenendo retrazioni non necessarie e riducendo la formazione di filamenti in spazi ristretti.

| Impostazione | Descrizione | Problema comune | Soluzione/Suggerimento |

|---|---|---|---|

| Lunghezza di retrazione | Quantità di filamento retratto. | Filamenti, perdite, ostruzioni (se troppo elevata) | Aumentare per filamenti, diminuire per ostruzioni/segni di usura. |

| Velocità di retrazione | Velocità di retrazione del filamento. | Filamenti, perdite, smerigliatura del filamento | Aumentare per una risposta più rapida, evitare smerigliatura. |

| Z-Hop | Solleva l'ugello durante la corsa. | Raschiamento dell'ugello, perdite sulla superficie | Abilitare per stampe complesse, regolare l'altezza. |

| Velocità di deretrazione | Velocità per ricaricare il filamento. | Sottoestrusione all'inizio di una nuova linea | Impostare su 0 (utilizza la velocità di retrazione) o leggermente inferiore. |

| Soglia distanza di spostamento | Corsa minima per la retrazione. | Filamenti in piccoli spazi | Regolare per attivare la corsa appropriata. |

| Pulizia durante la retrazione | L'ugello si muove lungo il percorso durante la retrazione. | Visibilità della giunzione Z, trasudamento | Consente di migliorare le giunzioni delle pareti esterne e ridurre le trasudazioni. |

Tabella 5: Impostazioni di retrazione e risoluzione dei problemi

5. Test di tolleranza: garantire il perfetto adattamento dei componenti

La tolleranza indica la precisione con cui la stampante riproduce le dimensioni. È fondamentale per i componenti che si incastrano tra loro (assemblaggi, componenti ad incastro). Le variazioni dimensionali derivano dal restringimento del filamento e dalla meccanica della stampante. Il test di tolleranza aiuta a comprendere il comportamento della stampante per adattare i progetti alla perfezione.

La tolleranza è una caratteristica della combinazione filamento-stampante. Non si tratta di una configurazione una tantum. Filamenti diversi si restringono in modo diverso e anche marche e colori possono variare. Eseguire nuovamente il test quando si cambia tipo di filamento, marca o si apportano modifiche significative all'hardware. Mantenere i profili per filamento per una precisione costante.

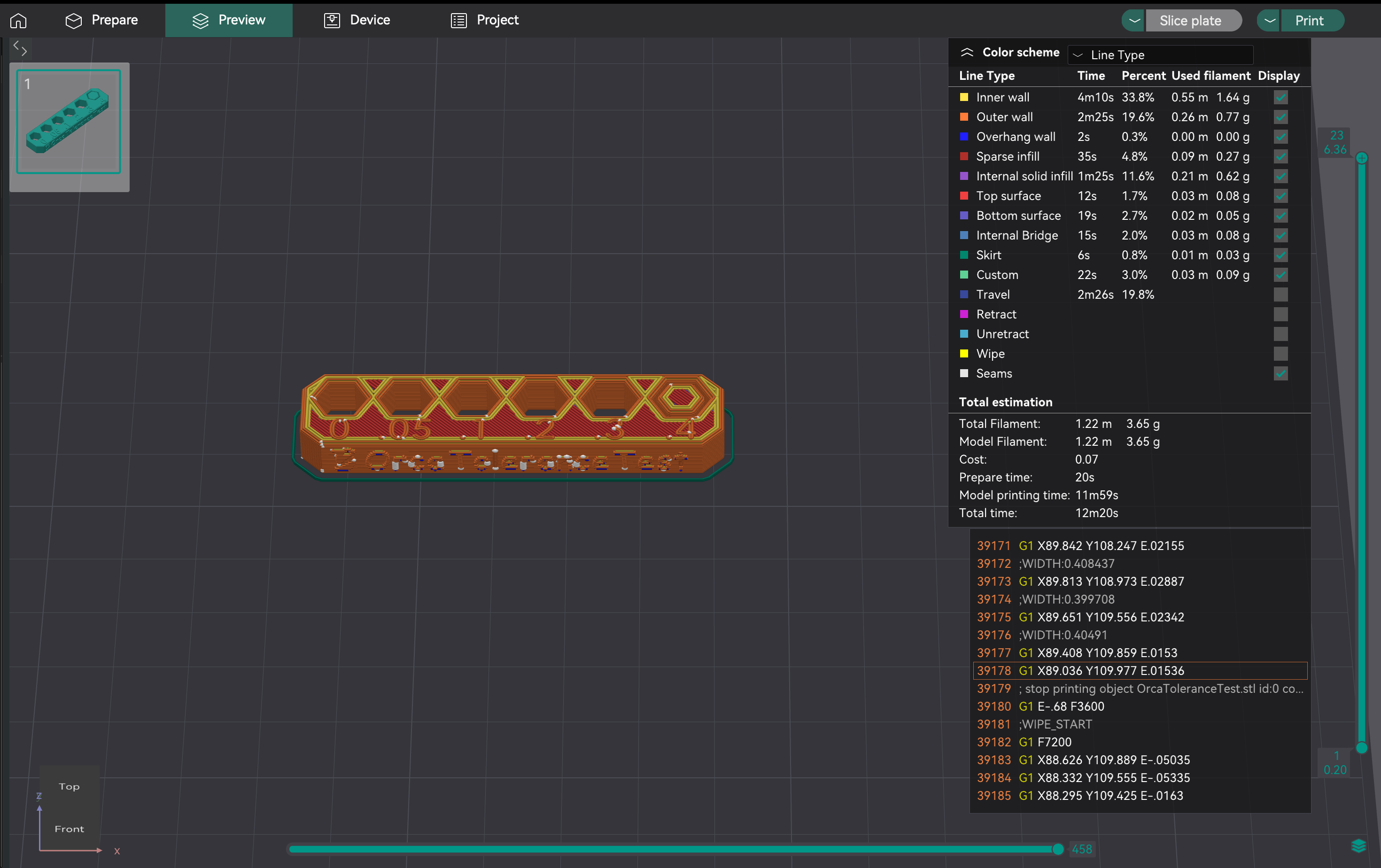

Utilizzo del test di tolleranza integrato di OrcaSlicer

- Accesso: Vai a "Calibrazione" > "Test di tolleranza Orca". Si aprirà un nuovo progetto con il modello di test.

- Descrizione del modello: Il modello ha una base con sei fori esagonali (tolleranza 0,0 mm, 0,05 mm, 0,1 mm, 0,2 mm, 0,3 mm, 0,4 mm) e un tester esagonale.

- Stampa: Seleziona stampante, filamento e impostazioni di processo. Taglia e stampa.

- Importante: Evita di utilizzare la compensazione dei fori X-Y e la compensazione del contorno X-Y (impostata su 0 mm) durante questo test, poiché potrebbero alterare i risultati.

Analisi dei risultati con una chiave a brugola o un tester stampato: trovare la misura "giusta"

Una volta completata la stampa, utilizzare una chiave a brugola M6 o il tester esagonale stampato incluso. L'obiettivo è identificare il foro più piccolo sulla stampa di prova in cui il tester possa inserirsi con una forza minima o nulla, e senza oscillazioni o inclinazioni visibili. Questo foro specifico rappresenta la potenza di stampa effettiva della stampante per un inserimento "aderente" o "liscio" con quel filamento.

Ecco come determinare oggettivamente questa "soluzione perfetta":

- Inizia con i fori più piccoli: Inizia provando a inserire il tester nei fori da 0,0 mm, 0,05 mm e 0,1 mm.

- Valuta la tenuta per ciascuno:

- Troppo stretto: Se devi forzare il tester, o semplicemente non entra, quel foro è troppo stretto per una tenuta "perfetta".

- Troppo largo/Traballante: Se il tester entra molto facilmente e presenta un gioco evidente o si muove, quel foro è troppo largo per una tenuta "perfetta".

- Perfetta: Questo è il foro più stretto in cui il tester entra senza problemi, richiedendo una pressione leggera ma costante e presenta un gioco quasi nullo una volta inserito. 3. La dimensione indicata sull'etichetta di questo foro "perfetto" (ad esempio, 0,1 mm, 0,2 mm o 0,3 mm) indica la precisione dimensionale intrinseca della stampante per i fori con quel filamento specifico. Questo valore osservato è fondamentale per determinare come applicare la compensazione per ottenere la precisione desiderata nei progetti futuri.

Fonte: hta3d.com

Regolazione della compensazione del foro/contorno X-Y

Una volta individuata la corrispondenza "giusta" sulla stampa del test di tolleranza (ad esempio, il foro da 0,2 mm si adatta perfettamente al test), utilizzerai questa osservazione per regolare la compensazione dei fori X-Y in OrcaSlicer. Questa impostazione verrà quindi applicata a tutti i fori dei tuoi progetti futuri per garantire che vengano stampati con la corrispondenza desiderata.

- Scenario 1: I fori stampati risultano costantemente più piccoli del previsto (troppo stretti).

- Esempio: Progetti un componente con un foro di tolleranza di 0,2 mm aspettandoti una misura "perfetta". Nella stampa del test di tolleranza, il foro da 0,2 mm è troppo stretto e il tester si inserisce perfettamente solo nel foro da 0,3 mm. Questo indica che la stampante esegue fori di circa 0,1 mm più piccoli del previsto.

- Azione: Devi aumentare la compensazione dei fori X-Y con un valore positivo. In questo esempio, impostando la compensazione dei fori X-Y a +0,1 mm, tutti i fori delle tue stampe future saranno più grandi di 0,1 mm, facendo sì che i fori di tolleranza da 0,2 mm progettati risultino più vicini alla misura "perfetta". * Scenario 2: I fori stampati risultano costantemente più grandi del previsto (troppo larghi).

- Esempio: Progetti un componente con un foro di tolleranza di 0,2 mm aspettandoti una misura "perfetta". Nella stampa del test di tolleranza, il foro da 0,2 mm è troppo largo e il tester si inserisce perfettamente solo nel foro da 0,1 mm. Questo indica che la stampante sta realizzando fori di circa 0,1 mm più grandi del previsto.

- Azione: Devi diminuire la compensazione dei fori X-Y con un valore negativo. In questo esempio, impostando la compensazione dei fori X-Y a -0,1 mm, tutti i fori nelle tue stampe future saranno più piccoli di 0,1 mm, facendo sì che i fori di tolleranza da 0,2 mm progettati risultino più vicini alla misura "perfetta".

Ricorda che la compensazione dei fori X-Y è specifica per le caratteristiche interne come i fori. La compensazione del contorno X-Y viene utilizzata per regolare le dimensioni esterne complessive del pezzo e in genere non viene regolata in base ai risultati di questo specifico test di tolleranza dei fori.

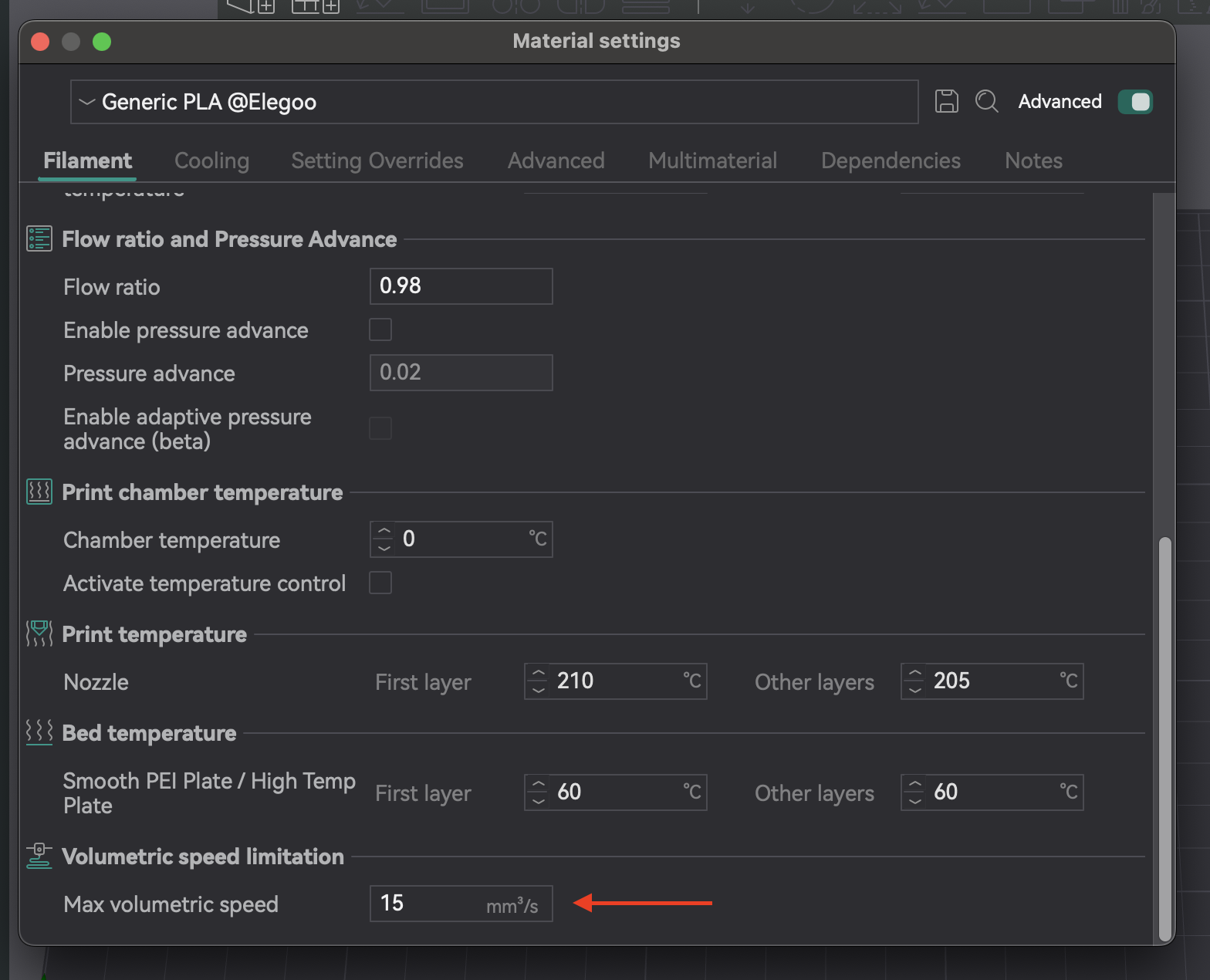

6. Calibrazione della velocità volumetrica massima: come superare i limiti della stampante

La velocità volumetrica massima (o portata massima) è il volume massimo di filamento (mm³/s) che l'hotend può fondere ed estrudere in modo costante senza problemi. Questo garantisce che la stampante possa gestire il flusso comandato, soprattutto ad alte velocità, senza sottoestrusione (l'hotend non riesce a fondere abbastanza velocemente) o sovraestrusione (pressione eccessiva). Determinare questo limite ottimizza la velocità di stampa senza sacrificare la qualità.

La velocità volumetrica massima è un limite per l'hotend e il filamento. Filamenti diversi hanno velocità di fusione uniche. PLA, PETG e ABS hanno tutti valori massimi diversi. È necessario testare ogni tipo di filamento che si prevede di stampare ad alte velocità per impostare impostazioni di velocità volumetrica specifiche per ciascun profilo di filamento.

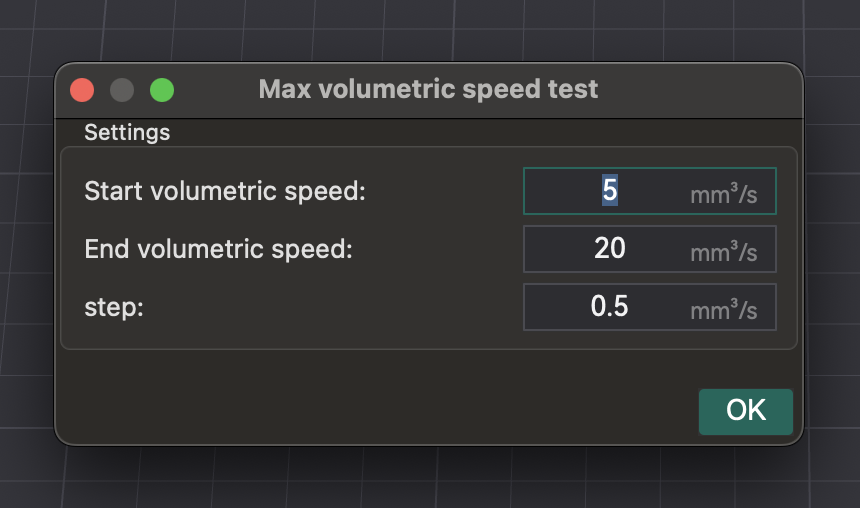

Come eseguire il test in OrcaSlicer

- Accesso: Vai a "Calibrazione" > "Velocità volumetrica massima".

- Test: OrcaSlicer genera un modello. Stampalo e osserva la qualità man mano che la velocità (e il flusso volumetrico) aumentano. Identifica i punti in cui la qualità di stampa peggiora (sottoestrusione, spazi vuoti, superficie ruvida).

- Identificazione della velocità massima di sicurezza: Annota la velocità volumetrica appena prima della degradazione. Questa è la velocità volumetrica massima di sicurezza per quell'hotend e quel filamento.

- Applicazione delle impostazioni: Inserisci questo valore nelle impostazioni del filamento in OrcaSlicer. Questo impedisce allo slicer di impostare velocità che superano la capacità dell'hotend.

| Tipo/Marca del filamento | Velocità volumetrica massima ottimale (mm³/s) | Osservazioni |

|---|---|---|

| PLA (Generico) | 16,75 | Sottoestrusione e gap tra gli strati oltre questo punto |

| PETG (Prusament) | 14,5 | Degrado della qualità superficiale a velocità più elevate |

| ABS (Hatchbox) | 18,0 | Estrusione uniforme fino a questo limite |

Tabella 6: Risultati della velocità volumetrica massima

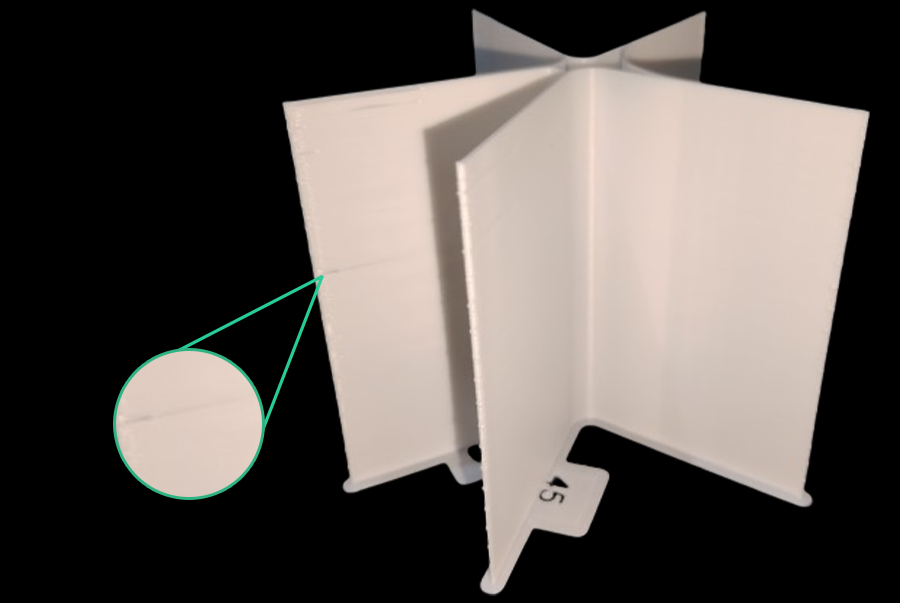

7. Calibrazione VFA (Vertical Fine Artifacts): come uniformare le stampe

I Vertical Fine Artefacts (VFA) sono sottili motivi o linee ritmiche sulle stampe, spesso in prossimità di angoli o cambi di direzione. Sono causati da vibrazioni meccaniche o risonanze nel sistema di movimento ad alta velocità.

La calibrazione VFA individua il limite di velocità pratico per la qualità, distinto dalla velocità volumetrica massima. Mentre la velocità volumetrica si riferisce alla capacità dell'hotend, la VFA affronta i limiti del sistema di movimento. La stampante potrebbe estrudere filamento a sufficienza, ma il telaio, le cinghie o i motori potrebbero generare vibrazioni come VFA. Il test VFA fornisce una velocità di stampa massima "reale" in cui la qualità viene mantenuta, verificando la stabilità del sistema di movimento dopo l'impostazione della velocità volumetrica.

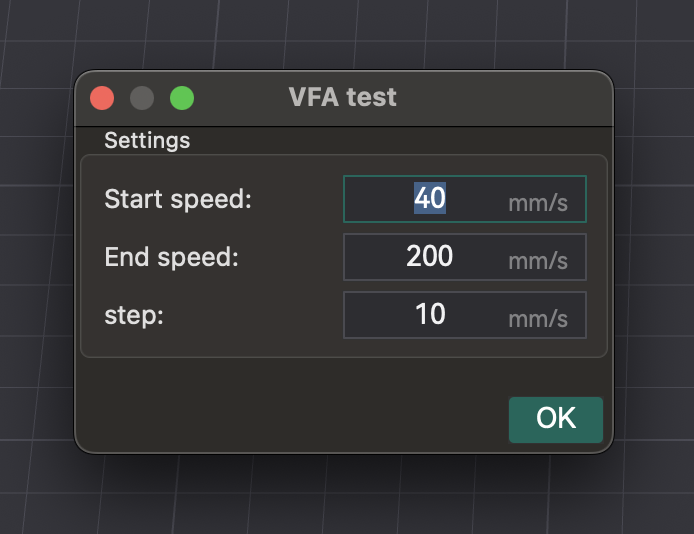

Utilizzo del test di velocità VFA in OrcaSlicer

- Accesso: Vai a "Calibrazione" > "Altro" > "VFA".

- Impostazione dei parametri: Appare una finestra per configurare "Velocità iniziale", "Velocità finale" e "Incrementi di passo". Esempio: 160 mm/s iniziale, 500 mm/s finale, incrementi di 20 mm/s.

- Analisi dei difetti: Seziona e stampa la torre di velocità VFA. Ispeziona visivamente per verificare la presenza di stringing, sottoestrusione, spostamenti di strato e finitura superficiale. Identifica la velocità massima con buona qualità prima della degradazione. Il modello presenta delle marcature corrispondenti alle velocità. Esempio: se la sottoestrusione inizia alla tacca 11 (160 mm/s iniziale, incrementi di 20 mm/s), la velocità ottimale è 360 mm/s (160 + (20 * 10)).

Fonte: obico.io

Suggerimenti avanzati e risoluzione dei problemi

Una qualità di stampa 3D ottimale non si limita ai test di calibrazione. Richiede manutenzione della stampante, gestione dei filamenti e controllo ambientale.

Mantenere una stampante pulita e calibrata

La manutenzione regolare è fondamentale: controllare l'ugello per usura/intasamento, verificare il funzionamento dell'estrusore, pulire il piano di stampa, verificare la tensione della cinghia. La pulizia periodica, il livellamento del piano di stampa e la regolazione PID mantengono la stampante in condizioni ottimali.

Utilizzo di filamento fresco e asciutto

La qualità del filamento influisce sulle stampe. L'umidità nei filamenti igroscopici (PETG, Nylon, TPU) causa bolle, sibili, filamenti e parti deboli. Utilizzare sempre filamento fresco e asciutto. Conservare in sacchetti/contenitori sigillati con essiccante. Asciugare il filamento umido in un essiccatore o in un forno.

L'importanza di un ambiente di stampa coerente

Un ambiente stabile è fondamentale. Le fluttuazioni di temperatura, umidità o flusso d'aria causano deformazioni e incoerenze. Se possibile, utilizzare un ambiente protetto. Monitorare con un termometro e un igrometro per prevenire problemi.

Quando ricalibrare

La calibrazione è continua, non è un processo che si esegue una volta impostata la calibrazione e poi se ne dimentica. Le impostazioni sono dinamiche e cambiano.

- Nuovo filamento: Ricalibrare per nuovi tipi, marche o persino colori.

- Modifiche hardware: Le nuove modifiche alla lunghezza dell'hotend, dell'estrusore o del tubo Bowden richiedono la ricalibrazione dei parametri interessati.

- Degrado della qualità di stampa: Se la qualità cala inaspettatamente, la ricalibrazione è spesso il primo passo per diagnosticare la causa.

Diagramma di flusso per la risoluzione dei problemi generali di qualità di stampa

Molti problemi di qualità di stampa derivano da problemi di calibrazione. Adottare un approccio sistematico per diagnosticarli e risolverli, evitando modifiche casuali. I problemi durante la calibrazione del flusso (clic, stampe irregolari) spesso indicano problemi pre-calibrazione o dipendenze come la temperatura o gli E-step. Iniziare con controlli di base prima di calibrazioni specifiche dello slicer.

| Problema | Possibile causa della calibrazione | Primi passi da controllare |

|---|---|---|

| Scarsa adesione del primo strato | Offset Z, livellamento del piano, temperatura | Rilivellare il piano (manuale/automatico), regolare l'offset Z, verificare la temperatura del piano. |

| Stringhe/Trasudamenti | Retrazione, temperatura, portata | Filamento asciutto, ripetere il test di retrazione, controllare la temperatura dell'ugello. |

| Angoli gonfi/arrotondati | Avanzamento della pressione, velocità di stampa | Ripetere il test PA (considerare il metodo a torre), ridurre la velocità di stampa. |

| Sottoestrusione/Spazi | Portata, temperatura, velocità volumetrica massima | Ripetere la calibrazione del flusso, aumentare la temperatura dell'ugello, verificare la presenza di ostruzioni. |

| Sovraestrusione/Superfici ruvide | Portata, temperatura | Ripetere la calibrazione del flusso, diminuire la temperatura dell'ugello. |

| Imprecisione dimensionale | Tolleranza, Portata | Ripetere il test di tolleranza, controllare la compensazione X-Y. |

| Artefatti Verticali Fini (VFA) | Calibrazione VFA, Input Shaping, Problemi Meccanici | Ripetere il test VFA, controllare cinghie/telaio, valutare l'Input Shaping. |

| Spostamenti di Livello | Problemi Meccanici (cinghie, motori), Accelerazione | Controllare la tensione della cinghia, ispezionare il telaio, ridurre l'accelerazione. |

Tabella 7: Diagramma di flusso per la risoluzione dei problemi di qualità di stampa (concettuale)

Conclusione

La calibrazione completa con OrcaSlicer è una pratica indispensabile per qualsiasi appassionato o professionista della stampa 3D. Regolando attentamente parametri come temperatura, portata, avanzamento della pressione, retrazione, tolleranza, velocità volumetrica massima e VFA, puoi liberare il pieno potenziale della tua stampante. Questa precisione si traduce in stampe di qualità superiore, affidabili e precise, riducendo lo spreco di filamento e migliorando le percentuali di successo.

La calibrazione è un processo continuo. Man mano che si introducono nuovi filamenti, si modifica l'hardware o si verificano cambiamenti ambientali, è opportuno rivalutare e perfezionare le impostazioni. Questa ottimizzazione continua garantisce che la stampante offra costantemente le massime prestazioni. Buona stampa!

Also available in: Deutsch | English | Español | Français | Nederlands | Polski | Português | Русский