Obtenir des impressions 3D de haute qualité repose en grande partie sur un calibrage précis de l'imprimante. Sans cela, vous rencontrerez des problèmes courants tels que des fils, une mauvaise adhérence au plateau et des dimensions inexactes. Le calibrage est la base d'impressions cohérentes, fiables et excellentes.

OrcaSlicer est un logiciel de découpage open source avancé doté de puissants outils d'étalonnage intégrés. Ce guide vous aidera à utiliser les dernières versions stables d'OrcaSlicer (généralement les versions 2.3.0 ou 2.3.1, versions nocturnes récentes) pour optimiser votre imprimante. Nous aborderons les étalonnages de température, de débit, d'avance de pression, de rétraction, de tolérance, de vitesse volumétrique maximale et d'artefacts fins verticaux (VFA). Ces tests sont conçus pour être effectués dans un ordre précis, améliorant progressivement la qualité d'impression.

Comprendre OrcaSlicer : votre centre d'étalonnage

OrcaSlicer offre des fonctionnalités avancées telles que le contrôle précis des parois, le mode sandwich pour une meilleure finition de surface, la conversion de polytrous pour les géométries complexes et une intégration transparente avec Klipper, OctoPrint et PrusaLink. Il offre un contrôle précis tout en restant convivial grâce à la conception par glisser-déposer et aux profils d'imprimante prédéfinis.

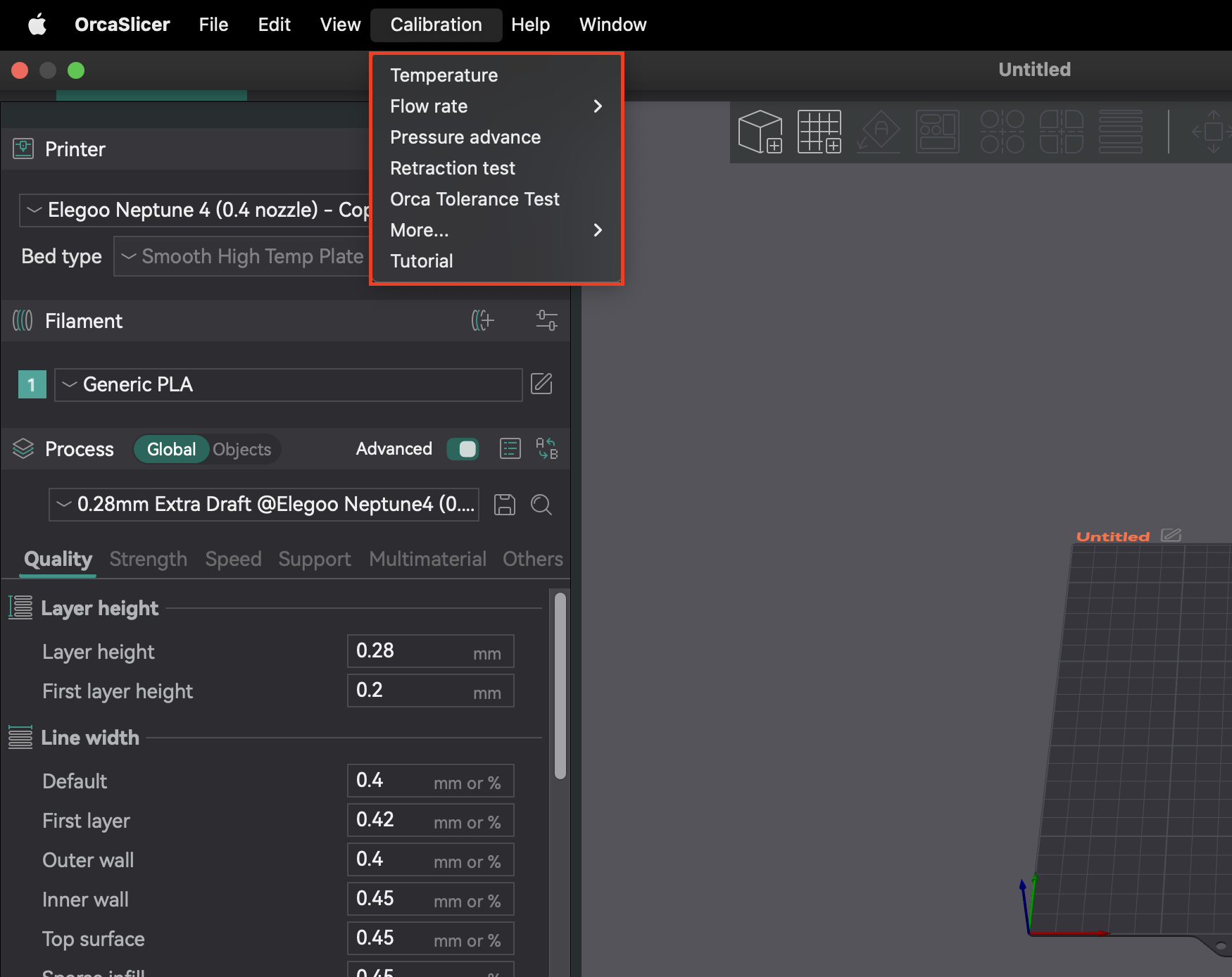

Accès aux outils d'étalonnage dans OrcaSlicer

La plupart des fonctionnalités d'étalonnage se trouvent dans le menu « Étalonnage ». Après avoir terminé un test d'étalonnage, créez toujours un nouveau projet. Cela permet à OrcaSlicer de quitter le mode d'étalonnage et de réinitialiser les paramètres pour vos prochaines impressions.

Ordre d'étalonnage recommandé

Suivre un ordre d'étalonnage précis est crucial, car de nombreux paramètres sont interdépendants. Commencer par les paramètres fondamentaux garantit des résultats précis pour des ajustements ultérieurs plus précis. Cette approche systématique minimise le dépannage et vous permet d'obtenir une meilleure qualité d'impression.

| Étape d'étalonnage | Objectif | Observation clé/Objectif | Dépendance/Prérequis |

|---|---|---|---|

| Température | Optimiser la fusion et le collage du filament | Filage minimal, meilleure adhérence des couches | Aucun (suppose une bonne configuration mécanique) |

| Débit | Assurer une quantité d'extrusion de filament correcte | Surface supérieure la plus lisse, sans espace ni goutte | Température, Pas E précis/Distance de rotation |

| Avance de pression | Réduire les artefacts dus aux fluctuations de pression de la buse | Angles les plus nets, extrusion uniforme | Débit, Température |

| Rétraction | Minimiser le filage et le suintement | Longueur la plus courte avec un filage minimal | Débit, Avance de pression |

| Tolérance | Reproduire fidèlement les dimensions du modèle | Ajustement optimal entre les pièces imprimées | Tous les étalonnages d'extrusion/dimensionnels précédents |

| Vitesse volumétrique maximale | Déterminer le débit maximal du filament sans problème | Vitesse maximale avant sous-extrusion | Température, Débit |

| Angles/à-coups/Déviation de jonction | Réduction des artefacts dus aux angles vifs | Angles plus lisses, réduction des oscillations | Débit, Avance de pression |

| Mise en forme des entrées | Réduction des oscillations et amélioration de la qualité d'impression | Surfaces plus lisses, réduction des images fantômes | Débit, Avance de pression |

Tableau 1 : Ordre d'étalonnage recommandé pour OrcaSlicer

Étalonnage de base de l'imprimante : avant de découper

Avant d'utiliser les outils avancés d'OrcaSlicer, assurez-vous que les systèmes mécaniques et thermiques fondamentaux de votre imprimante sont configurés. Ces étapes s'effectuent souvent directement dans le micrologiciel de votre imprimante ou par des réglages physiques, et non dans OrcaSlicer. Les ignorer peut entraîner des problèmes persistants de qualité d'impression.

Calibrage du décalage Z : essentiel pour les premières couches

Le décalage Z définit la distance précise entre la buse et le plateau d'impression pour la première couche. Il est essentiel à l'adhérence du plateau. Une buse trop haute empêche le filament d'adhérer ; une buse trop basse risque de rayer le plateau, de provoquer un effet « patte d'éléphant » ou un cliquetis de l'extrudeuse.

Il s'agit principalement d'un réglage du micrologiciel de l'imprimante ou d'un réglage physique. Bien qu'OrcaSlicer dispose d'un champ « Décalage Z » (sous « Préréglages d'imprimante > onglet Général », il est important de comprendre comment le micrologiciel de votre imprimante le gère. La plupart des imprimantes utilisent ce champ pour des réglages physiques ou du micrologiciel. Effectuez toujours un calibrage du décalage Z sur votre imprimante au préalable. N'utilisez le paramètre d'OrcaSlicer que pour des ajustements mineurs si votre imprimante autorise le décalage Z défini par le slicer.

Niveau du lit : assurer une base parfaite

Un plateau d'impression plat assure une adhérence uniforme de la première couche sur toute la surface. Un plateau irrégulier peut entraîner une bonne adhérence de certaines zones et un décollement d'autres. OrcaSlicer propose un maillage adaptatif pour compenser les imperfections mineures en cartographiant le plateau.

Le maillage adaptatif du lit d'OrcaSlicer est un outil logiciel et ne remplace pas un lit mécaniquement stable et initialement nivelé. Se fier uniquement à un logiciel sans mise à niveau manuelle ou assistée (par exemple, méthode papier) peut masquer des problèmes mécaniques. Si le lit est fortement déformé, le maillage peut présenter des difficultés. Commencez par mettre le lit à niveau mécaniquement, puis définissez le décalage Z, et enfin, laissez le nivellement automatique de votre imprimante ou le maillage adaptatif du lit d'OrcaSlicer s'ajuster.

Étalonnage des pas E / Distance de rotation : le héros méconnu

Avant de régler le débit du slicer, assurez-vous que les pas E (Marlin) ou la distance de rotation (Klipper) de votre extrudeuse sont calibrés. Cela indique à votre imprimante la quantité de filament à pousser. En cas d'erreur, l'imprimante extrudera une quantité incorrecte, ce qui faussera le calibrage du débit du slicer. Il s'agit d'un calibrage du firmware de l'imprimante, et non d'un réglage d'OrcaSlicer.

Tests d'étalonnage de base dans OrcaSlicer

Une fois les paramètres de base de l'imprimante définis, utilisez les tests d'étalonnage intégrés d'OrcaSlicer pour optimiser la qualité d'impression.

1. Étalonnage de la température : trouver le point idéal pour votre filament

La température affecte la fusion, l'écoulement et la liaison du filament. Une température trop basse entraîne une sous-extrusion, une mauvaise adhérence et des pièces fragiles. Une température trop élevée provoque des suintements, des fils, des déformations et des boursouflures.

L'étalonnage précis de la température dépend du décalage Z, de la mise à niveau du plateau et du réglage PID. Si ces éléments sont erronés, les résultats de la tour de température peuvent être trompeurs. Assurez-vous que votre imprimante est en bon état mécanique et que le PID est réglé avant d'effectuer des tests de température pour obtenir des résultats précis.

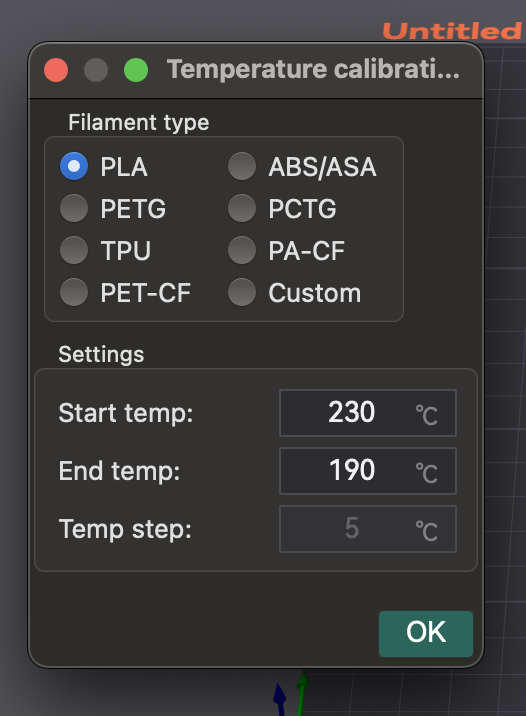

Étape par étape : Utilisation de la tour de température intégrée d'OrcaSlicer

- Préparation : Dans OrcaSlicer, sélectionnez votre matériau (PLA, PETG, etc.). Ceci définit les plages de température par défaut du plateau et de la buse. Accédez à « Calibration » > « Température ». Définissez des températures de début et de fin personnalisées (l'incrément est fixé à 5 °C).

- Impression de la tour : OrcaSlicer génère une tour de température. Découpez-la et imprimez-la.

- Analyse des résultats : Après l'impression, inspectez chaque couche pour vérifier la formation de fils, l'adhérence, la déformation et les performances de surplomb/pont. Trouvez le bloc de température offrant la meilleure qualité d'impression globale et le moins de défauts.

- Application des paramètres : Mettez à jour la température optimale de la buse dans les paramètres de votre profil de filament dans OrcaSlicer. Enregistrez le profil et créez un nouveau projet.

La température est spécifique à chaque filament. Différentes marques ou couleurs d'un même type de filament peuvent avoir des plages optimales différentes. Effectuez ce test pour chaque nouveau filament afin de constituer une bibliothèque de profils optimisés.

Dépannage : problèmes courants liés à la température

- Filetage/Suintement : Signifie souvent une température trop élevée ou des paramètres de rétraction incorrects.

- Mauvaise adhérence de la couche/Sous-extrusion : La température de la buse est souvent trop basse.

- Gaufrage : Peut être dû à des températures incorrectes du lit/de la buse ou à un refroidissement insuffisant.

| Type/Marque de filament | Plage de températures testées | Température optimale | Principales observations à température optimale |

|---|---|---|---|

| PLA (Générique) | 190-230 °C | 205 °C | Filage minimal, forte adhérence des couches, bons surplombs |

| PETG (Prusament) | 230-250 °C | 240 °C | Surface lisse, pas de déformation, bon pontage |

| ABS (Hatchbox) | 230-260 °C | 245 °C | Fissuration réduite, bonne liaison intercouches |

Tableau 2 : Paramètres et observations de la tour de température

2. Étalonnage du débit : obtenir une précision dimensionnelle

Le débit (multiplicateur d'extrusion) contrôle la quantité de filament extrudé. Il est essentiel pour des surfaces lisses et une précision dimensionnelle. Un débit trop élevé entraîne une surextrusion : gouttes, filaments et faible précision. Un débit trop faible entraîne une sous-extrusion : espaces, faible adhérence et mauvaise finition.

L'étalonnage du débit dépend fortement de la température et des pas E/distance de rotation. Si votre extrudeuse n'est pas étalonnée, les réglages du débit dans le slicer seront inexacts. Assurez-vous d'abord que les pas E sont corrects et que la température est optimale.

La hauteur de couche et la vitesse d'impression peuvent également affecter le débit optimal. Si les limites de vitesse d'impression changent, réexécutez l'étalonnage.

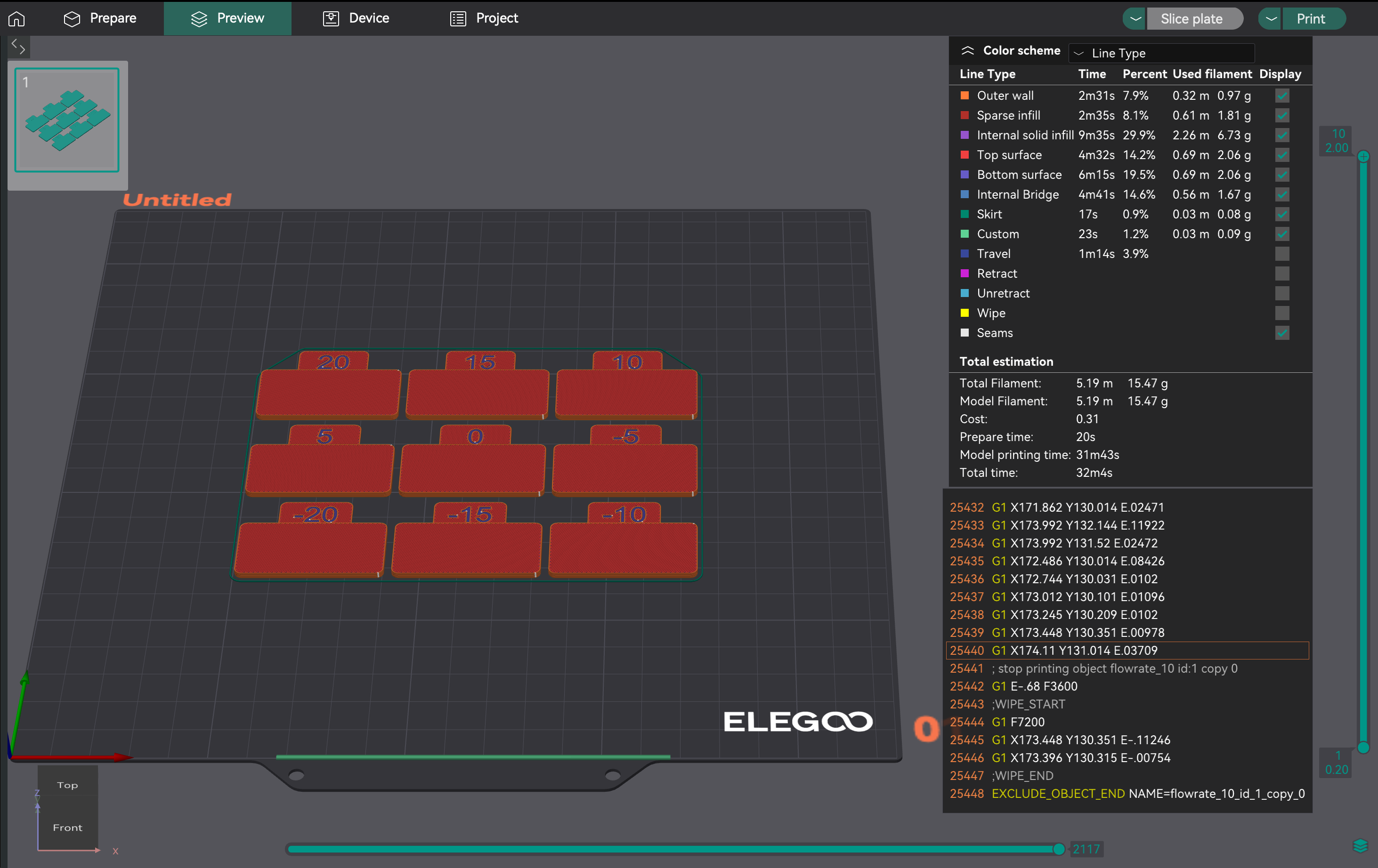

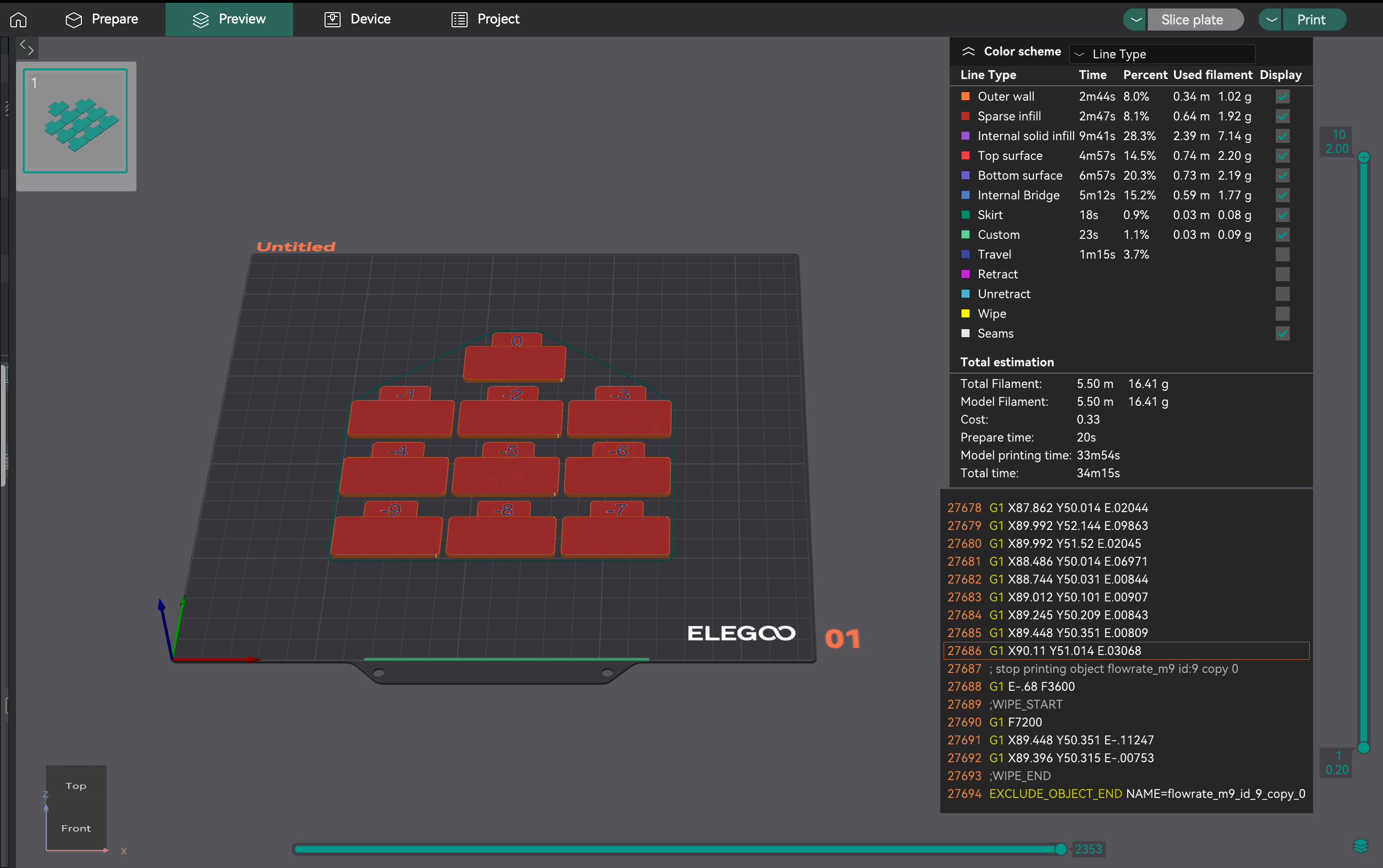

Étape 1 : étalonnage initial

- Création du projet de test : Dans OrcaSlicer, sélectionnez les paramètres d'imprimante, de filament et de processus. Accédez à « Calibration » > « Pass 1 ». Neuf blocs sont générés, chacun avec un modificateur de débit différent.

- Analyse de la surface la plus lisse : Imprimez le projet. Examinez les surfaces supérieures. Trouvez le bloc présentant la surface la plus lisse, exempt de surextrusion (arêtes, gouttes) ou de sous-extrusion (espaces). Si deux blocs sont similaires, choisissez celui présentant le débit le plus élevé.

- Calcul du rapport de débit : Calculez FlowRatio_new = FlowRatio_old * (100 + modificateur) / 100. Exemple : 0,98 * (100 + 5) / 100 = 1,029.

Pass 2 : Réglage fin pour la perfection

- Génération d'un projet de réglage fin : Créez un nouveau projet. Accédez à « Calibration » > « Passe 2 ». Dix blocs sont alors générés avec des modificateurs de -9 à 0 pour des ajustements précis.

- Évaluation de la cohérence : Passe d'impression 2. Examinez les surfaces supérieures pour une qualité optimale, une adhérence optimale des couches et une cohérence optimale. Calculez le rapport de flux mis à jour à l'aide de la même formule. Exemple : 1,029 * (100 - 6) / 100 = 0,96726.

- Application des paramètres : Enregistrez le rapport de flux optimal final dans les paramètres de votre profil de filament dans OrcaSlicer.

Dépannage des échecs d'étalonnage du flux intégré d'OrcaSlicer : Guide de « méta-étalonnage »

Les résultats d'étalonnage du flux intégré d'OrcaSlicer peuvent être décevants et nécessiter une intervention manuelle. Cela indique la nécessité d'un guide de « méta-étalonnage » : comment résoudre les problèmes liés au processus d'étalonnage lui-même.

- Surextrusion/glissement initial : Cela peut signifier que la température d'impression est trop élevée ou que les étapes E/distances de rotation ne sont pas calibrées**. Vérifiez à nouveau vos étapes E avant de relancer l'étalonnage du débit.

- Clic de l'extrudeuse : Cela signifie souvent que la température est trop basse pour le débit souhaité, ce qui provoque des ratés du moteur de l'extrudeuse. Augmentez légèrement la température de votre buse ou diminuez la vitesse volumétrique maximale (voir plus loin) avant de relancer l'étalonnage du débit.

- Incohérence du test/Résultats ambigus : Si les impressions d'étalonnage sont mauvaises mais que les autres impressions sont correctes, tenez compte des points suivants :

- Vitesse d'impression du test : La vitesse par défaut est peut-être trop élevée. Essayez de ralentir les impressions d'étalonnage.

- Paramètres de largeur de ligne : Si la largeur de ligne (dans les paramètres de processus) est trop grande pour votre buse, cela peut entraîner une surextrusion. Assurez-vous que les largeurs sont appropriées (par exemple, 0,45 mm pour une buse de 0,4 mm). * Subjectivité du test visuel : L'évaluation visuelle peut être subjective. Pour des résultats plus objectifs, imprimez un cube simple paroi :

- Imprimez un cube simple paroi (par exemple, 20 x 20 x 20 mm, 0 % de remplissage, 1 périmètre).

- Mesurez l'épaisseur de paroi avec un pied à coulisse.

- Calculez l'épaisseur de paroi souhaitée (par exemple, 0,4 mm pour une buse de 0,4 mm).

- Ajustez le rapport de débit : Nouveau rapport de débit = Rapport de débit actuel * (épaisseur de paroi souhaitée / épaisseur de paroi mesurée).

- Persistance des problèmes : Si l'étalonnage du débit échoue systématiquement, un étalonnage précédent (température, pas E/distance de rotation ou problèmes mécaniques) est probablement encore incorrect. Ne passez pas à l'avance ou à la rétraction de la pression tant que le débit n'est pas correctement réglé.

| Réussite | Plage de modificateurs | Nombre de blocs | Formule de calcul | Objectif |

|---|---|---|---|---|

| Réussite 1 | +5 à -5 | 9 | FlowRatio_new = FlowRatio_old * (100 + modificateur) / 100 | Étalonnage initial pour trouver la plage optimale approximative |

| Réussite 2 | -9 à 0 | 10 | FlowRatio_new = FlowRatio_old * (100 + modificateur) / 100 | Réglage précis pour un rapport de débit optimal |

Tableau 3 : Résumé des passes 1 et 2 d'étalonnage du débit

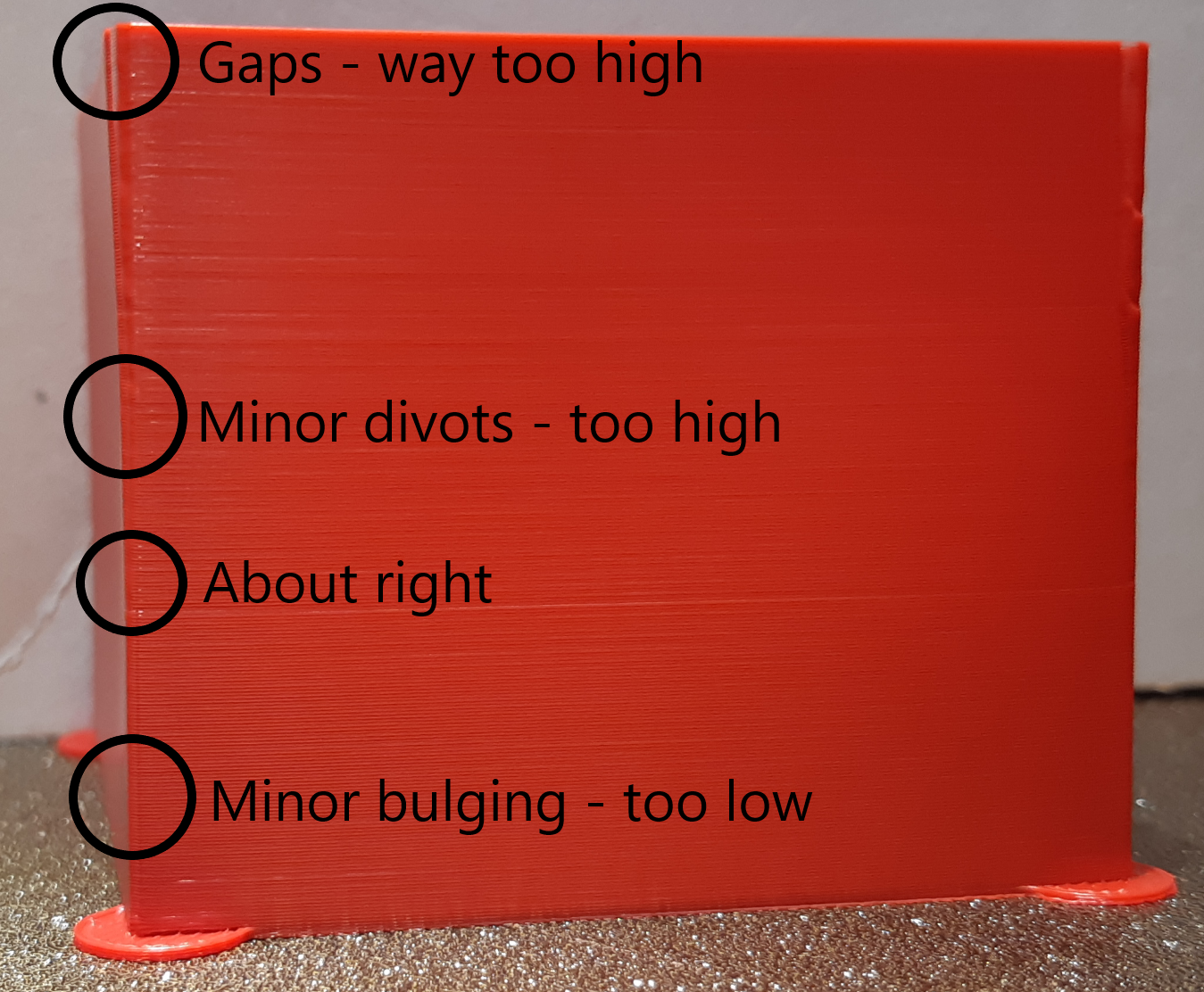

3. Étalonnage de l'avance de pression : affiner vos angles

L'avance de pression (PA) compense les variations de pression dans la buse lors des fluctuations de vitesse (accélération/décélération). Elle prévient les angles arrondis, les boursouflures et les points de pression en préréglant l'extrusion pour maintenir un débit uniforme.

Effectuez toujours l'étalonnage de l'avance de pression après l'étalonnage du débit. Si le débit est incorrect, l'avance de pression compensera de manière imprécise. Un débit stable est essentiel pour une avance de pression efficace. Si vos tests d'avance de pression semblent incohérents, revoyez d'abord les étalonnages du débit et de la température.

Les valeurs du PA varient considérablement selon le type d'extrudeuse (Direct Drive ou Bowden), le type/la marque de filament, la taille de la buse, la température de la tête d'impression et les modifications matérielles. Chaque matériau a un écoulement de fusion unique, et les variations de longueur de trajet ont un impact sur le PA. Cela signifie que le PA nécessite souvent un recalibrage pour différentes configurations ou différents matériaux.

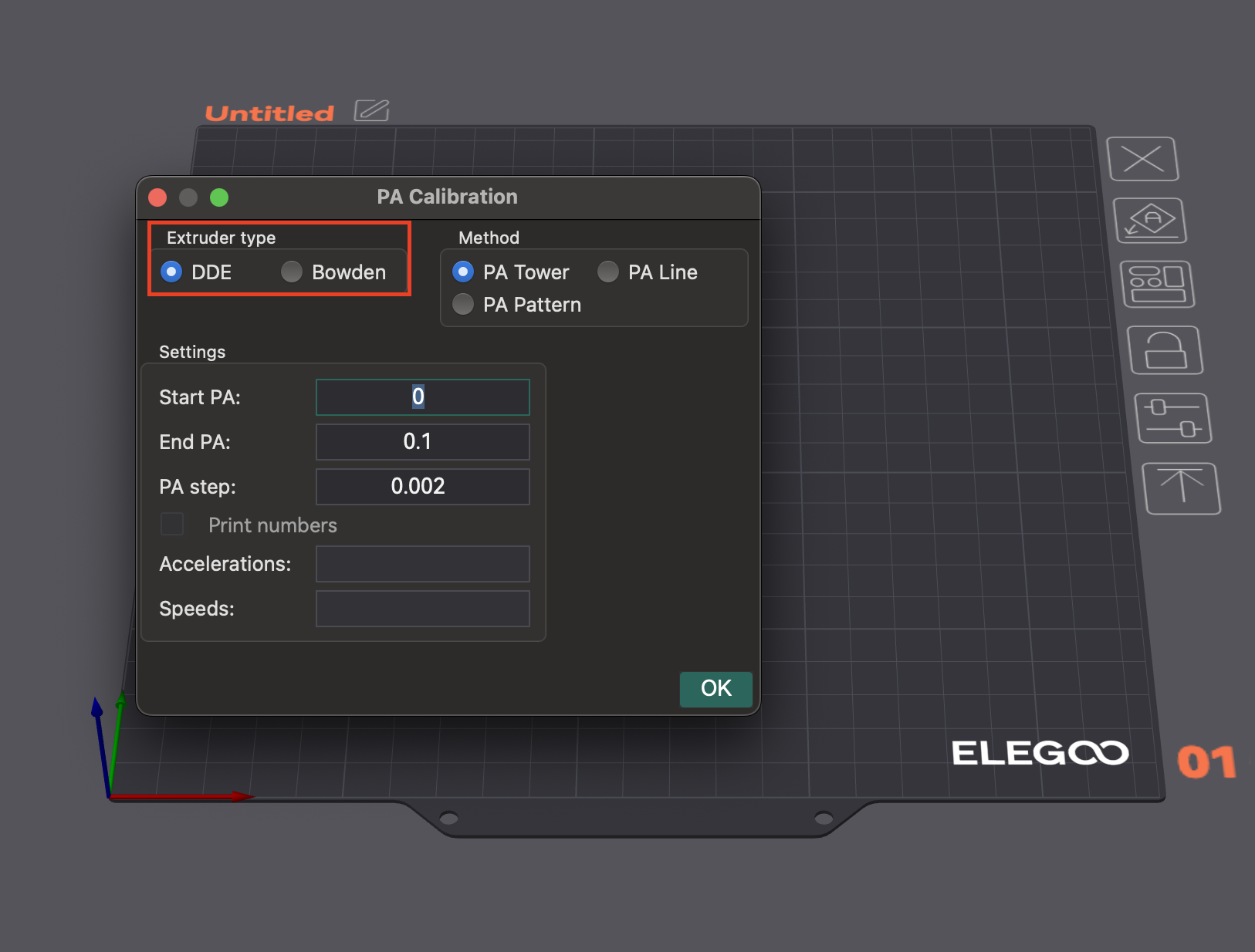

Choisir la configuration de votre extrudeuse (entraînement direct ou Bowden)

OrcaSlicer vous demande de sélectionner votre type d'extrudeuse (Direct Drive ou Bowden). Les valeurs PA varient considérablement en fonction de la longueur du trajet du filament. Les configurations Bowden nécessitent généralement des valeurs PA plus élevées.

Méthodes dans OrcaSlicer

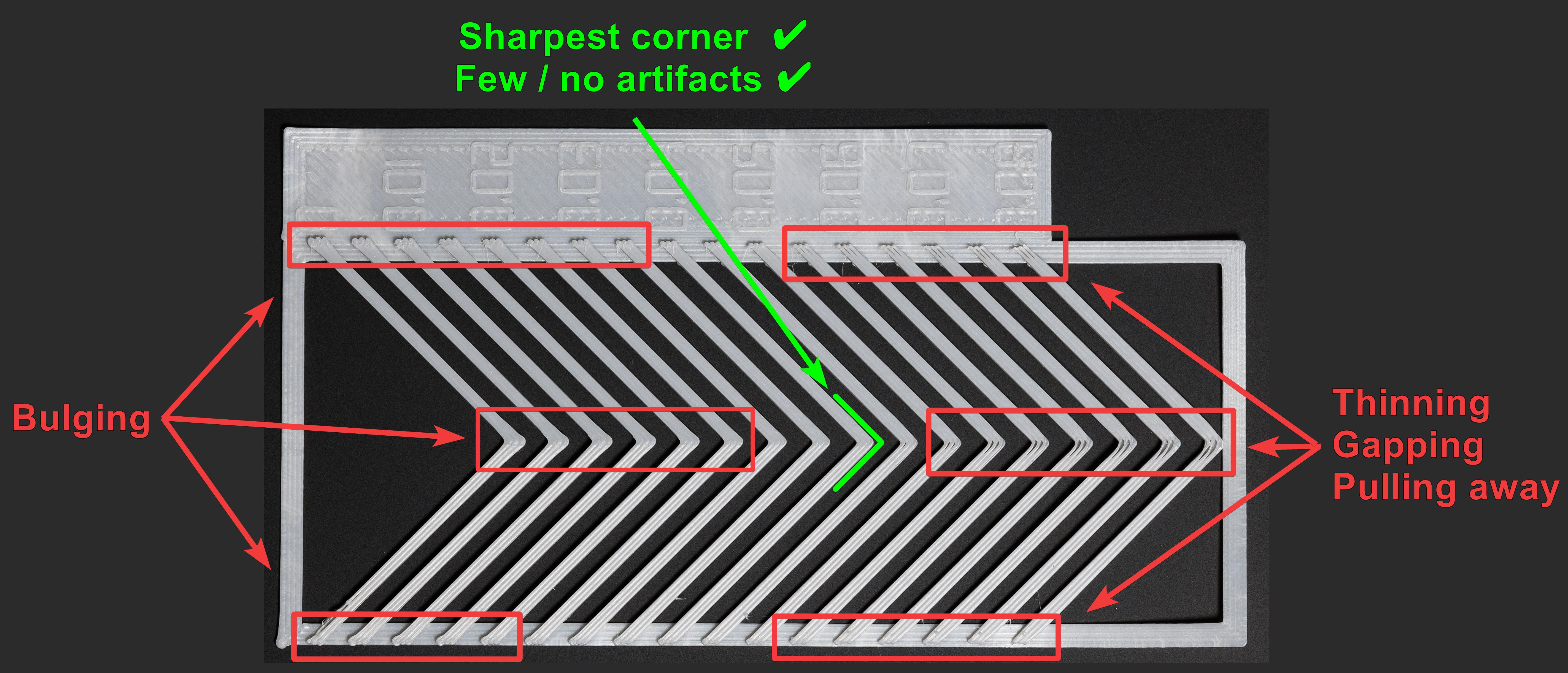

OrcaSlicer propose plusieurs méthodes pour l'étalonnage de l'avance de pression :

- Méthode de la ligne : Cette méthode permet d'identifier rapidement une valeur optimale d'avance de pression.

- Accès : Allez dans « Calibrage » > « Avance de pression » > « Ligne PA ».

- Test : OrcaSlicer génère une série de lignes, chacune imprimée avec une valeur PA progressivement différente. L'objectif est d'observer où le début et la fin de chaque ligne apparaissent les plus nets et où la transition d'entrée et de sortie de ligne est la plus nette, indiquant l'extrusion la plus homogène.

- Dépendance : Cette méthode est sensible à la qualité de la première couche. Assurez-vous que votre plateau est correctement nivelé avant d'effectuer ce test.

- Méthode du motif : Évaluation visuelle des angles.

- Accès : Dans le menu « Calibrage », sélectionnez « Avance de pression », puis choisissez la « Méthode du motif ».

- Test : OrcaSlicer génère un motif prismatique. Vérifiez la qualité constante de l'extrusion et identifiez les angles les plus nets présentant le moins d'artefacts (tels que des espaces, des renflements ou des creux).

Source : obico.io 3. Méthode de la tour : Moins sensible à la qualité de la première couche, mais plus longue.

- Accès : Dans le menu « Calibrage », sélectionnez « Avance de pression », puis « Tour PA ».

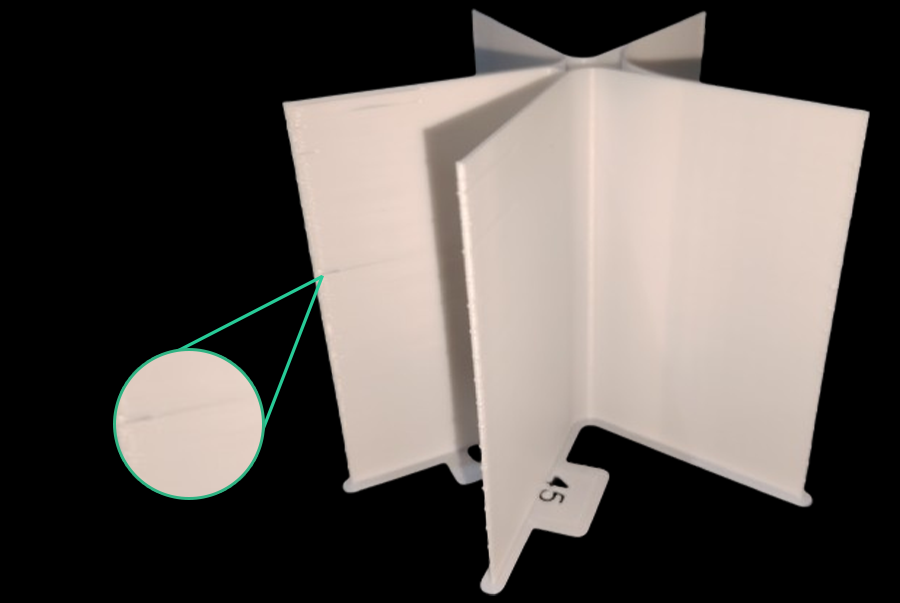

- Test : Le logiciel génère une tour où la PA augmente avec la hauteur (généralement 0,002 par mm pour l'entraînement direct, 0,02 pour le Bowden). Examinez chaque coin pour déterminer la hauteur avec des coins nets et nets.

- Recommandation : Imprimez à des vitesses plus élevées (supérieures à 120 mm/s) pour observer l'impact de la PA dans des conditions d'impression normales.

Source : ellis3dp.com

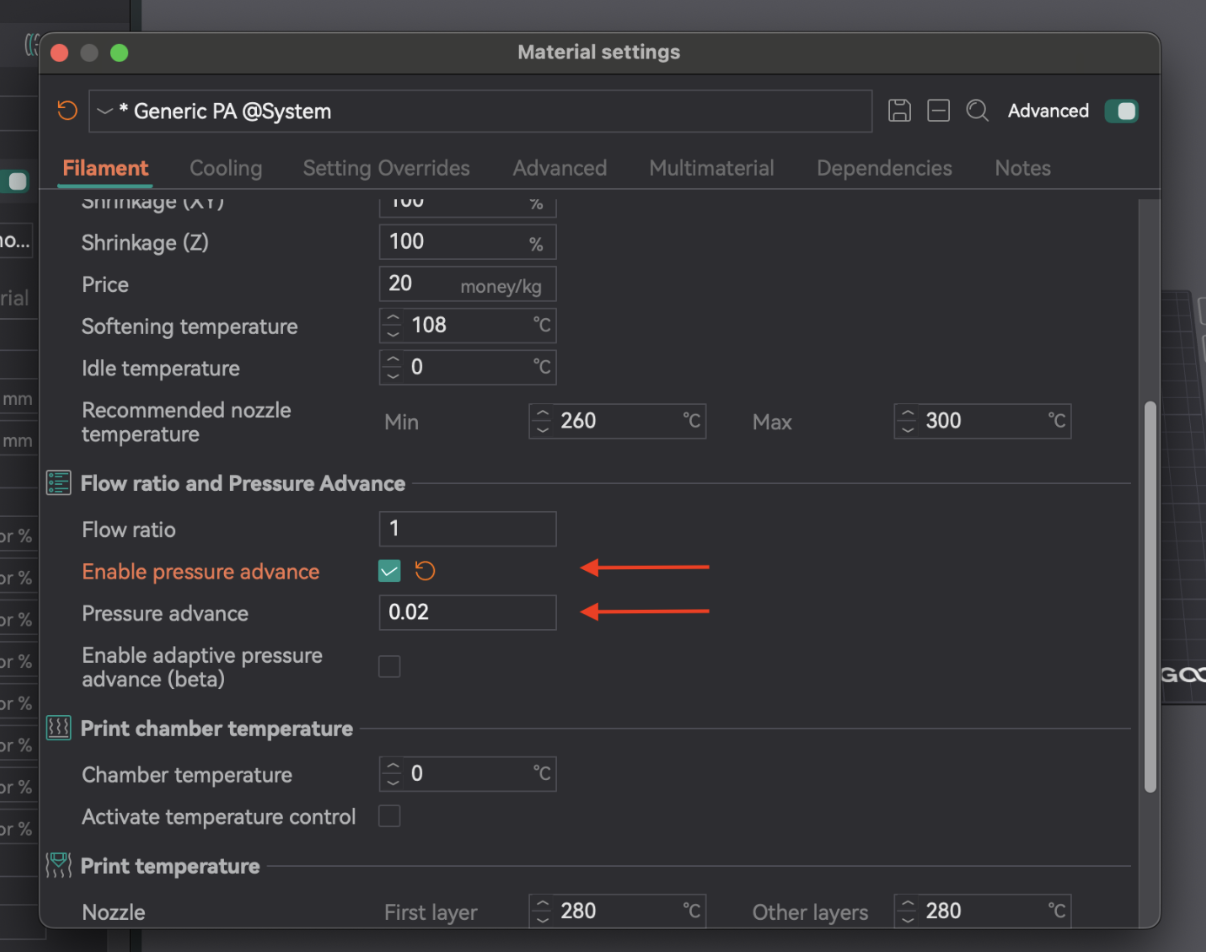

Application des paramètres dans OrcaSlicer

Une fois la valeur PA optimale déterminée, ouvrez les paramètres du filament (icône d'édition à côté du profil). Activez « Activer l'avance de pression » et saisissez la valeur. Enregistrez le profil du filament.

| Méthode | Type d'extrudeuse | Avantages | Inconvénients | Observation clé |

|---|---|---|---|---|

| Ligne | Les deux | Rapide, simple à tester | Fortement dépendant de la qualité de la première couche | Extrémités de ligne les plus nettes, point le plus net |

| Motif | Les deux | Évaluation visuelle des angles, plus avancée | Toujours quelque peu dépendant de la première couche | Extrusion la plus constante, angle le plus net avec le moins d'artefacts |

| Tour | Les deux | Moins sensible à la qualité de la première couche, adapté aux vitesses élevées | Nécessite plus de temps et de matériau | Meilleure qualité d'angle globale à une hauteur spécifique |

Tableau 4 : Comparaison des méthodes d'avance de pression

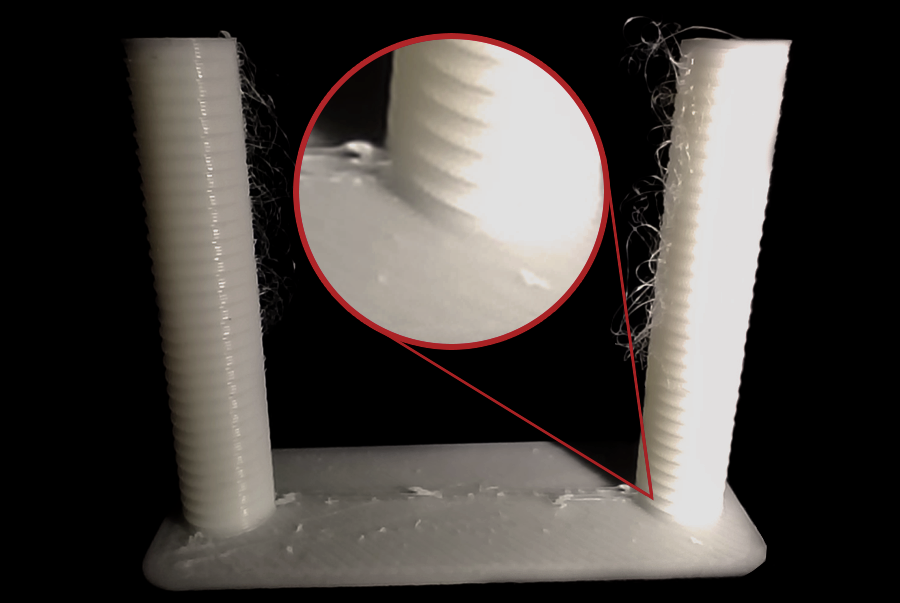

4. Calibrage de la rétraction : élimination des fils et des suintements

La rétraction rétracte le filament avant son déplacement, créant ainsi une pression négative pour éviter les suintements, les fils ou les gouttes. Les paramètres clés sont la longueur de rétraction, la vitesse et le saut en Z.

La rétraction interagit avec l'avance de pression. Une rétraction optimale permet de gérer le retrait physique, tandis que l'avance de pression gère la pression dans la tête d'impression. Si l'avance de pression n'est pas calibrée, la rétraction peut être difficile. L'objectif est d'obtenir la longueur la plus courte possible pour minimiser le filament sans provoquer de colmatages ni de marques.

Si le cordage persiste après les tests de rétraction, réévaluez d'abord vos paramètres de température et de débit, puis l'avance de pression. Ces paramètres fondamentaux doivent être corrects pour que la rétraction soit efficace.

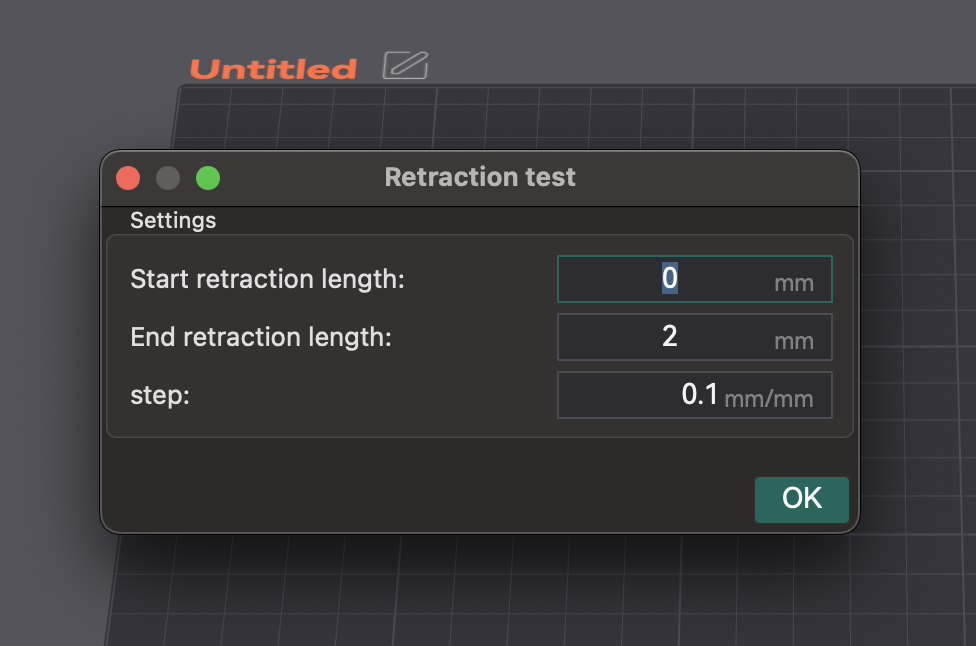

Étape par étape : Utilisation du test de rétraction intégré d'OrcaSlicer

- Accès et configuration : Créez un nouveau projet. Allez dans « Calibration » > « Test de rétraction ». Configurez les « Longueur de rétraction initiale », « Longueur de rétraction finale » et « Pas » (par défaut : généralement 0 mm, 2 mm, 0,1 mm). Les extrudeuses Bowden nécessitent généralement des longueurs plus importantes (1 à 6 mm) que les extrudeuses à entraînement direct (0 à 2 mm).

- Découpage et impression : Découpez et imprimez la tour de rétraction. Assurez-vous que le saut en Z « Normal » est sélectionné. Vous pouvez peindre les coutures sur les côtés intérieurs de la tour dans l'aperçu pour une meilleure observation du cordage.

Source : obico.io

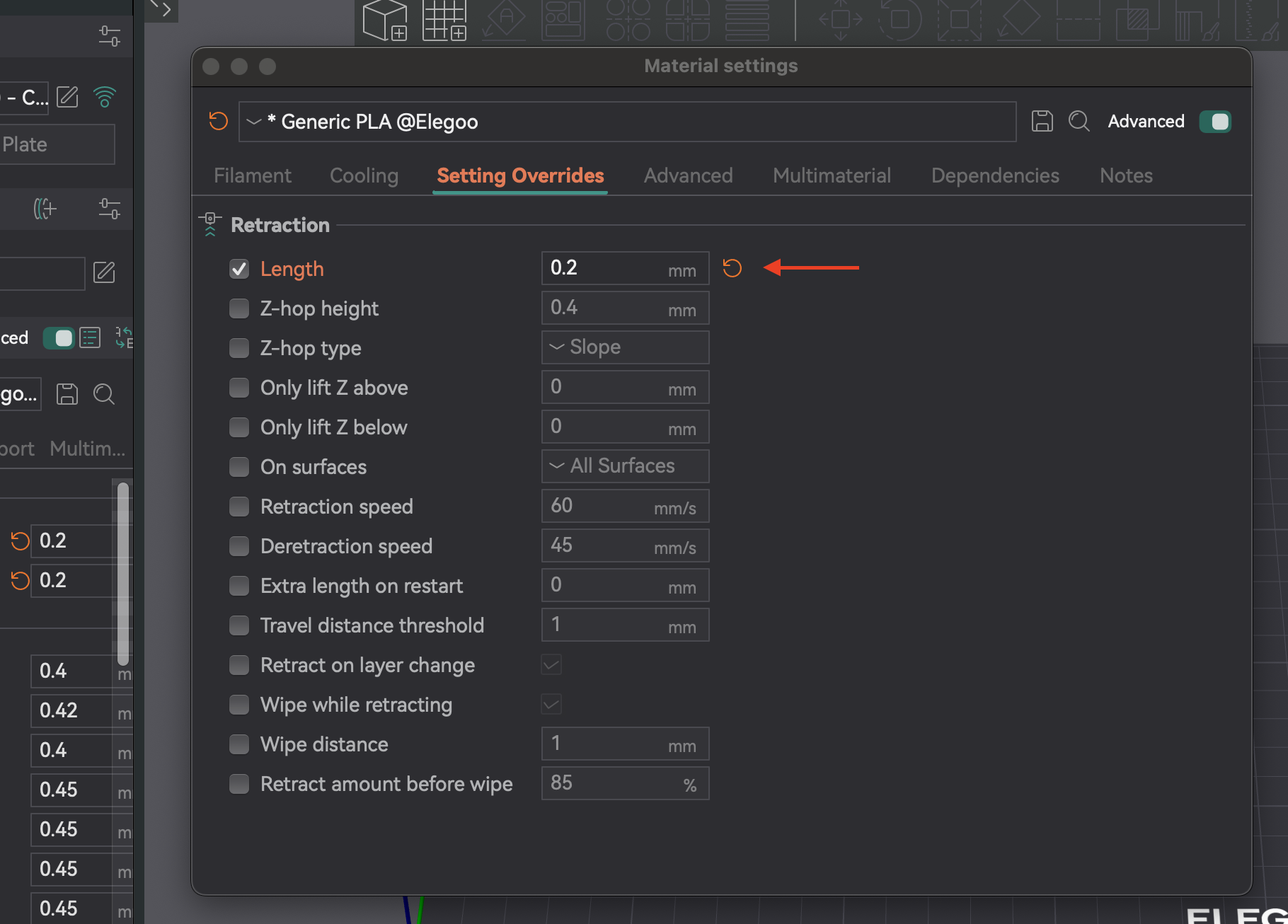

3. Analyse des résultats et ajustement : Examinez chaque encoche. Trouvez la longueur la plus courte qui minimise le filage et le suintement sans autres problèmes. Exemple : si la meilleure qualité est à une encoche de la base avec un pas de 0,1 mm, la longueur optimale est de 0,2 mm. Ouvrez les paramètres du filament, onglet « Remplacements des paramètres », cochez « Longueur » sous « Rétraction », saisissez la nouvelle valeur et enregistrez.

Dépannage : formation persistante de fils, suintements et obstructions des buses

- Type de filament : Le suintement varie selon les matériaux. Le PLA/ABS nécessite généralement une rétraction plus faible (0,2-0,4 mm) que les filaments flexibles ou hygroscopiques.

- Séchage du filament : L'humidit�é est une cause fréquente de filament. Si le filament persiste, séchez votre filament. C'est souvent la première chose à vérifier.

- Installation de la buse : Une buse desserrée ou partiellement obstruée peut provoquer un filament. Vérifiez l'installation et éliminez régulièrement les obstructions.

- Essuyage pendant la rétraction : Ce réglage permet à la buse de bouger pendant la rétraction, la nettoyant ainsi et réduisant le filament/le suintement.

- Vitesse de dérétraction : Contrôle la vitesse de rechargement après la rétraction. Le réglage sur 0 utilise la vitesse de rétraction.

- Seuil de distance de déplacement : Se rétracte uniquement si la course dépasse une limite, évitant ainsi les rétractions inutiles et réduisant le filament dans les petits espaces.

| Réglage | Description | Problème courant | Solution/Astuce |

|---|---|---|---|

| Longueur de rétraction | Quantité de filament rétracté. | Filaments, suintement, obstructions (si trop élevée) | Augmenter en cas de filament, diminuer en cas d'obstructions/crevasses. |

| Vitesse de rétraction | Vitesse de rétraction du filament. | Filaments, gouttes, meulage du filament | Augmenter pour une réponse plus rapide, éviter le meulage. |

| Z-Hop | Soulève la buse pendant le déplacement. | Raclage de la buse, gouttes sur la surface | Activer pour les impressions complexes, régler la hauteur. |

| Vitesse de dérétraction | Vitesse de rechargement du filament. | Sous-extrusion au début d'une nouvelle ligne | Régler sur 0 (utilise la vitesse de rétraction) ou légèrement plus bas. |

| Seuil de distance de déplacement | Course minimale pour la rétraction. | Filaments dans les petits espaces | Régler pour activer le déplacement correspondant. |

| Essuyage lors de la rétraction | La buse se déplace le long du trajet pendant la rétraction. | Visibilité du joint en Z, suintement | Permet d'améliorer les joints des parois extérieures et de réduire le suintement. |

Tableau 5 : Paramètres de rétraction et dépannage

5. Test de tolérance : garantir un ajustement parfait des pièces

La tolérance détermine la précision avec laquelle votre imprimante reproduit les dimensions. Elle est cruciale pour les pièces qui s'assemblent (assemblages, composants emboîtables). Les variations dimensionnelles proviennent du rétrécissement du filament et de la mécanique de l'imprimante. Le test de tolérance vous aide à comprendre le comportement de votre imprimante afin d'ajuster vos conceptions pour un ajustement parfait.

La tolérance est une caractéristique de l'association filament-imprimante. Il ne s'agit pas d'une configuration unique. Le rétrécissement des filaments varie, et même les marques et les couleurs peuvent varier. Refaites le test lors d'un changement de type ou de marque de filament, ou lors de modifications matérielles importantes. Conservez les profils par filament pour une précision constante.

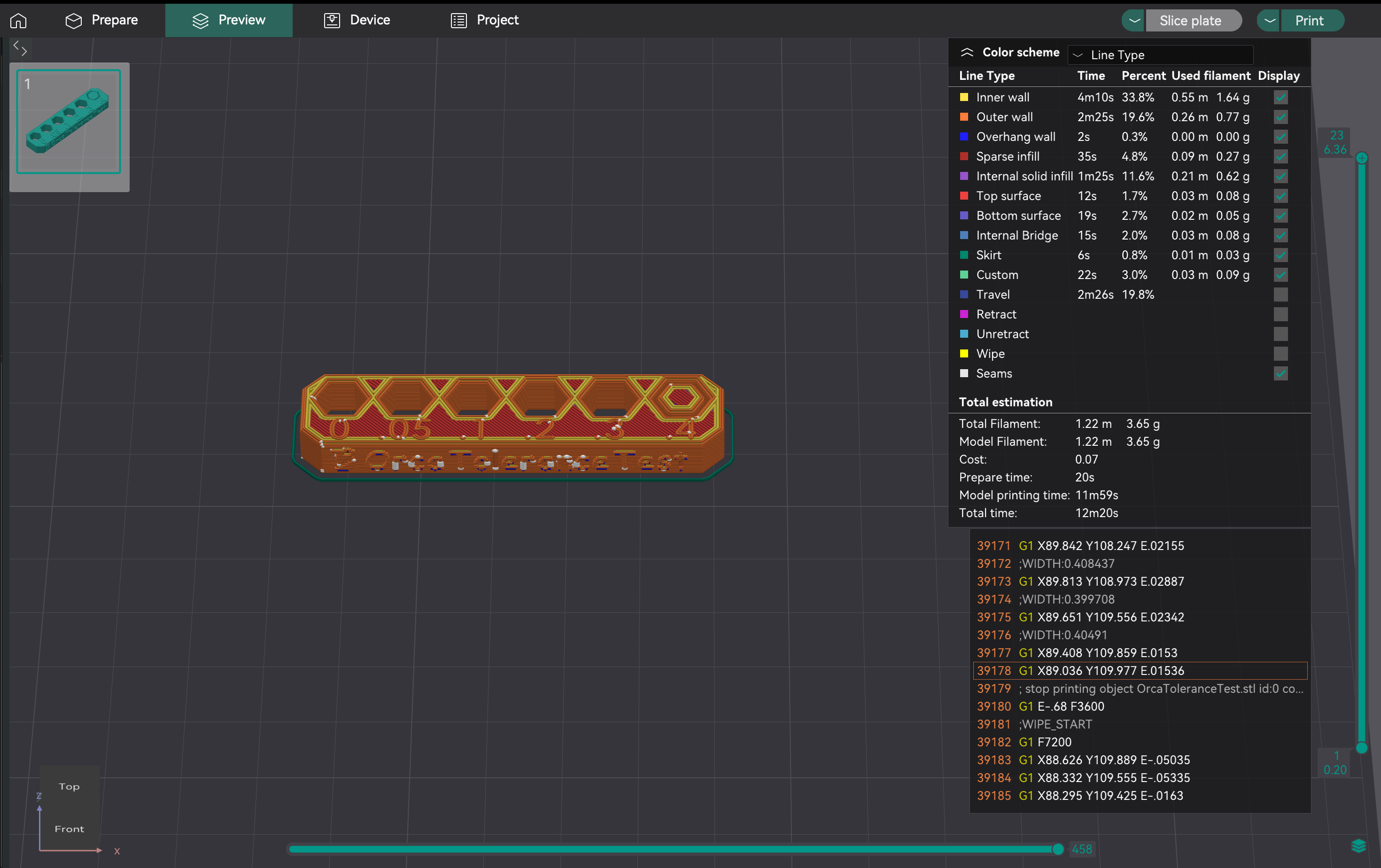

Utilisation du test de tolérance intégré d'OrcaSlicer

- Accès : Allez dans « Calibration » > « Test de tolérance Orca ». Cela ouvre un nouveau projet avec le modèle de test.

- Description du modèle : Le modèle possède une base avec six trous hexagonaux (tolérances de 0,0 mm, 0,05 mm, 0,1 mm, 0,2 mm, 0,3 mm, 0,4 mm) et un testeur d'hexagones.

- Impression : Sélectionnez les paramètres d'imprimante, de filament et de processus. Découpez et imprimez.

- Important : Évitez d'utiliser la compensation des trous X-Y et la compensation des contours X-Y (réglées sur 0 mm) pendant ce test, car elles peuvent fausser les résultats.

Analyse des résultats avec une clé Allen ou un testeur imprimé : trouver l'ajustement « parfait »

Une fois l'impression terminée, utilisez une clé Allen M6 ou le testeur hexagonal imprimé fourni. Votre objectif est d'identifier le plus petit trou sur l'impression test dans lequel le testeur peut s'insérer avec un minimum de force, voire sans effort, et sans aucun jeu ni jeu notable. Ce trou représente la sortie réelle de votre imprimante pour un ajustement parfait du filament.

Voici comment déterminer objectivement cette coupe « parfaite » :

- Commencez par les plus petits trous : Commencez par essayer d'insérer votre testeur dans les trous de 0,0 mm, 0,05 mm et 0,1 mm.

- Évaluez l'ajustement pour chaque trou :

- Trop serré : Si vous devez forcer sur le testeur ou s'il refuse de rentrer, le trou est trop serré pour un ajustement parfait.

- Trop lâche/Branchant : Si le testeur s'insère très facilement et présente un jeu ou des oscillations notables, le trou est trop lâche pour un ajustement parfait.

- Parfait : Il s'agit du trou le plus serré où le testeur s'insère en douceur, nécessitant une pression légère mais constante, et présentant peu ou pas de jeu perceptible une fois inséré. 3. La taille indiquée pour ce trou « idéal » (par exemple, 0,1 mm, 0,2 mm ou 0,3 mm) indique la précision dimensionnelle inhérente à votre imprimante pour les trous avec ce filament spécifique. Cette valeur observée est cruciale pour déterminer comment appliquer la compensation afin d'obtenir l'ajustement souhaité pour vos futures conceptions.

Source : hta3d.com

Réglage de la compensation des trous/contours X-Y

Une fois que vous avez identifié l'ajustement parfait sur l'impression test de tolérance (par exemple, le trou de 0,2 mm s'adapte parfaitement), vous utiliserez cette observation pour ajuster la compensation des trous X-Y dans OrcaSlicer. Ce paramètre sera ensuite appliqué à tous les trous de vos futures conceptions afin de garantir l'ajustement souhaité.

- Scénario 1 : Vos trous imprimés sont systématiquement plus petits que prévu (trop serrés).

- Exemple : Vous concevez une pièce avec un trou de 0,2 mm en espérant un ajustement parfait. Lors de votre test de tolérance, le trou de 0,2 mm est trop serré et le testeur ne s'insère que parfaitement dans le trou de 0,3 mm. Cela indique que votre imprimante réalise des trous environ 0,1 mm plus petits que prévu.

- Action : Vous devez augmenter votre compensation de trou X-Y avec une valeur positive. Dans cet exemple, définir la compensation de trou X-Y sur +0,1 mm augmenterait tous les trous de vos futures impressions de 0,1 mm, ce qui rapprocherait vos trous de 0,2 mm prévus de l'ajustement parfait.

- Scénario 2 : Vos trous imprimés sont systématiquement plus grands que prévu (trop lâches).

- Exemple : Vous concevez une pièce avec un trou de 0,2 mm en espérant un ajustement parfait. Lors de votre test de tolérance, le trou de 0,2 mm est trop lâche et le testeur ne s'insère que parfaitement dans le trou de 0,1 mm. Cela indique que votre imprimante réalise des trous environ 0,1 mm plus grands que prévu.

- Action : Vous devez diminuer la compensation des trous X-Y avec une valeur négative. Dans cet exemple, définir la compensation des trous X-Y sur -0,1 mm réduirait la taille de tous les trous de vos futures impressions de 0,1 mm, ce qui permettrait aux trous de dégagement de 0,2 mm prévus de se rapprocher de l'ajustement parfait.

N'oubliez pas que la compensation de trou X-Y est spécifiquement destinée aux éléments internes comme les trous. La compensation de contour X-Y sert à ajuster les dimensions extérieures globales de votre pièce et n'est généralement pas ajustée en fonction des résultats de ce test de tolérance de trou spécifique.

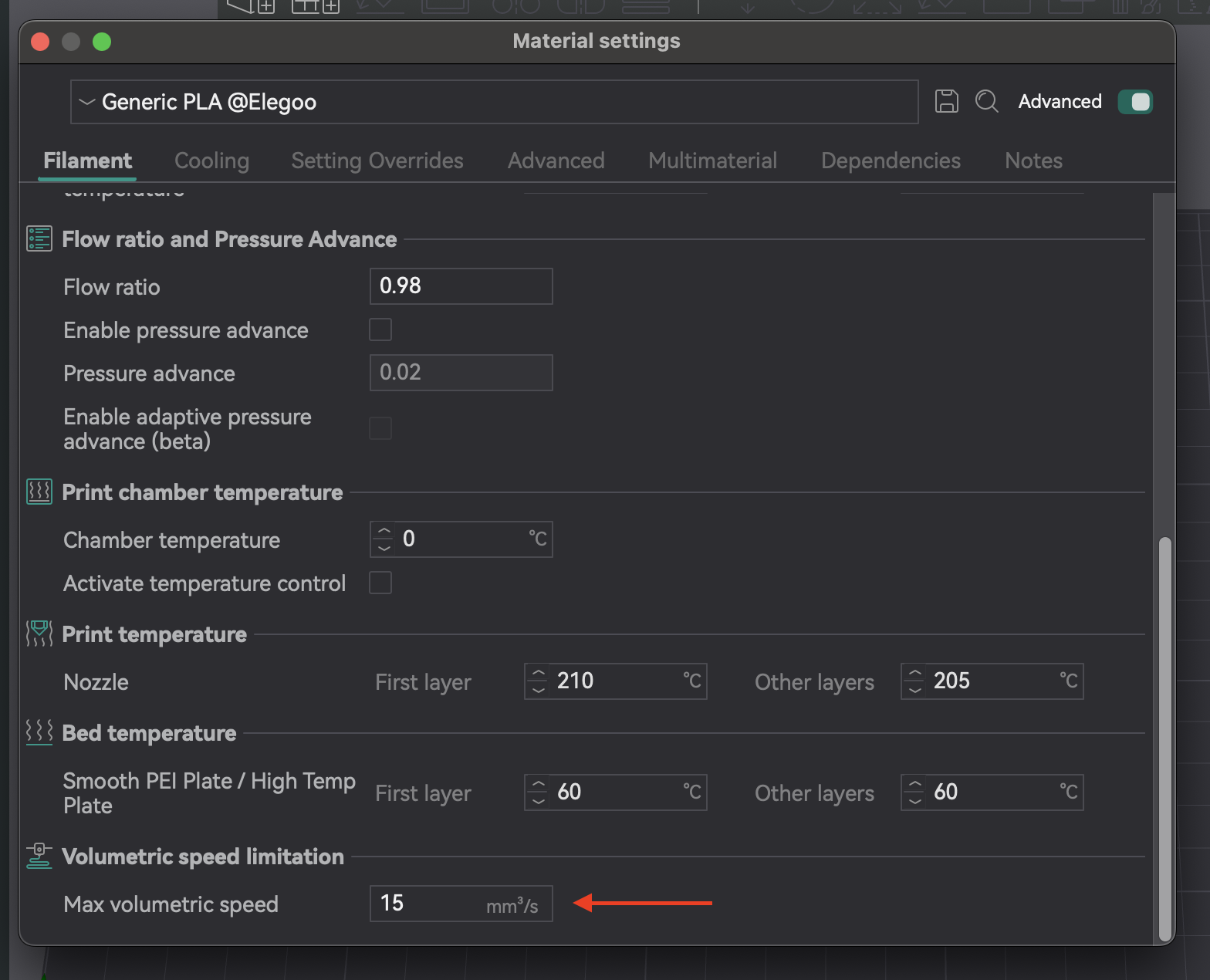

6. Étalonnage de la vitesse volumétrique maximale : repousser les limites de votre imprimante

La vitesse volumétrique maximale (ou débit maximal) correspond au volume maximal de filament (mm³/s) que votre tête chauffante peut fondre et extruder de manière constante et sans problème. Cela garantit que votre imprimante peut gérer le débit commandé, notamment à grande vitesse, sans sous-extrusion (la tête chauffante ne fond pas assez vite) ni surextrusion (pression excessive). Déterminer cette limite permet d'optimiser les vitesses d'impression sans compromettre la qualité.

La vitesse volumétrique maximale est une limite spécifique à la tête d'impression et au filament. Chaque filament a des indices de fluidité différents. Le PLA, le PETG et l'ABS ont tous des valeurs maximales différentes. Vous devez tester chaque type de filament que vous prévoyez d'imprimer à haute vitesse afin de définir des paramètres de vitesse volumétrique spécifiques à chaque profil de filament.

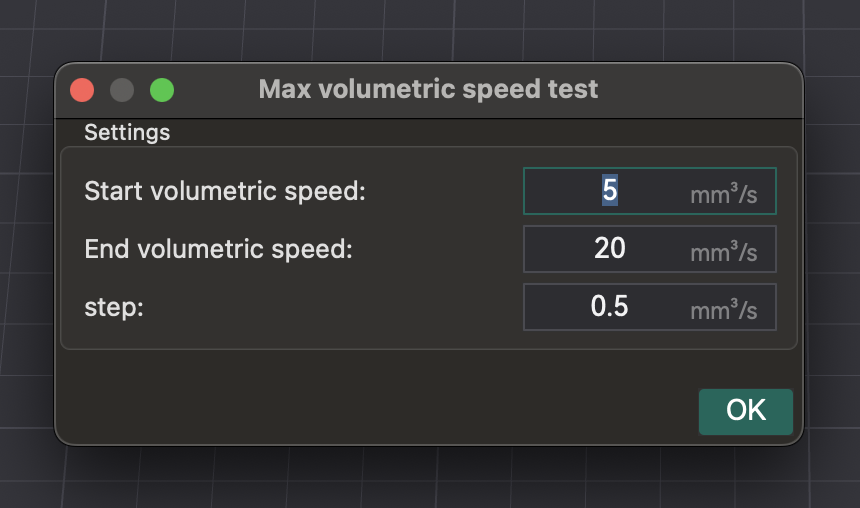

Comment effectuer le test dans OrcaSlicer

- Accès : Allez dans « Calibration » > « Vitesse volumétrique maximale ».

- Test : OrcaSlicer génère un modèle. Imprimez-le et observez la qualité à mesure que la vitesse (et le débit volumétrique) augmente. Identifiez les zones de dégradation de la qualité d'impression (sous-extrusion, espaces, surface rugueuse).

- Identification de la vitesse maximale de sécurité : Notez la vitesse volumétrique juste avant la dégradation. Il s'agit de la vitesse volumétrique maximale de sécurité pour cette tête d'impression et ce filament.

- Application des paramètres : Saisissez cette valeur dans les paramètres du filament dans OrcaSlicer. Cela empêche le slicer de commander des vitesses supérieures aux capacités de votre tête d'impression.

| Type/Marque de filament | Vitesse volumétrique maximale optimale (mm³/s) | Observations |

|---|---|---|

| PLA (Générique) | 16,75 | Sous-extrusion et espaces entre les couches au-delà de ce point |

| PETG (Prusament) | 14,5 | Dégradation de la qualité de surface à des vitesses plus élevées |

| ABS (Hatchbox) | 18,0 | Extrusion constante jusqu'à cette limite |

Tableau 6 : Résultats de la vitesse volumétrique maximale

7. Calibrage VFA (Vertical Fine Artifacts) : lisser vos impressions

Les artefacts fins verticaux (AFV) sont des motifs ou des lignes subtils et rythmiques sur les impressions, souvent près des angles ou des changements de direction. Ils sont causés par des vibrations mécaniques ou des résonances dans le système de mouvement à grande vitesse.

L'étalonnage VFA détermine la limite de vitesse pratique pour la qualité, distincte de la vitesse volumétrique maximale. Alors que la vitesse volumétrique concerne la capacité de la tête d'impression, le VFA répond aux limites du système de mouvement. Votre imprimante peut extruder suffisamment de filament, mais son châssis, ses courroies ou ses moteurs peuvent introduire des vibrations sous forme de VFA. Le test VFA fournit une vitesse d'impression maximale « réelle » où la qualité est maintenue, en vérifiant la stabilité du système de mouvement une fois la vitesse volumétrique définie.

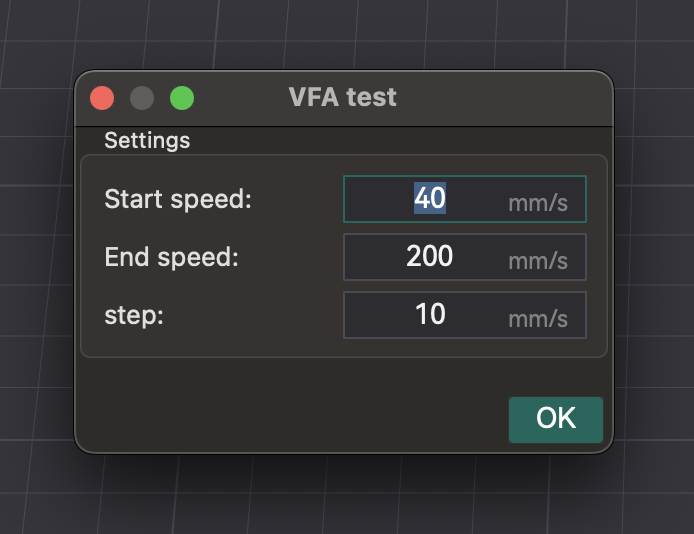

Utilisation du test de vitesse VFA dans OrcaSlicer

- Accès : Allez dans « Calibration » > « Plus » > « VFA ».

- Paramètres de configuration : Une fenêtre s'affiche pour configurer la « Vitesse de départ », la « Vitesse de fin » et les « Incréments de pas ». Exemple : 160 mm/s au départ, 500 mm/s à la fin, incréments de 20 mm/s.

- Analyse des défauts : Découpez et imprimez la tour de vitesse VFA. Inspectez visuellement les fils, la sous-extrusion, les décalages de couche et l'état de surface. Identifiez la vitesse maximale avec une bonne qualité avant dégradation. Le modèle comporte des repères correspondant aux vitesses. Exemple : si la sous-extrusion commence à l'encoche 11 (160 mm/s au départ, incréments de 20 mm/s), la vitesse optimale est de 360 mm/s (160 + (20 * 10)).

Source : obico.io

Conseils avancés et dépannage

Une qualité d'impression 3D optimale ne se limite pas à des tests d'étalonnage. Elle nécessite la maintenance de l'imprimante, la gestion des filaments et le contrôle environnemental.

Maintenir une imprimante propre et calibrée

Un entretien régulier est essentiel : vérifiez l'usure et l'absence d'obstructions des buses, assurez le bon fonctionnement de l'extrudeuse, nettoyez le plateau et vérifiez la tension de la courroie. Un nettoyage r�égulier, la mise à niveau du plateau et le réglage du PID garantissent le bon fonctionnement de votre imprimante.

Utilisation de filaments frais et secs

La qualité du filament a un impact sur les impressions. L'humidité présente dans les filaments hygroscopiques (PETG, nylon, TPU) provoque des bulles, des sifflements, des fils et des fragilités. Utilisez toujours du filament frais et sec. Conservez-le dans des sacs/contenants hermétiques contenant un dessiccateur. Séchez le filament humide au sèche-linge ou au four.

L'importance d'un environnement d'impression cohérent

Un environnement stable est crucial. Les fluctuations de température, d'humidité ou de flux d'air peuvent entraîner des déformations et des irrégularités. Utilisez une enceinte si possible. Surveillez-la avec un thermomètre et un hygromètre pour éviter tout problème.

Quand recalibrer

L'étalonnage est continu, il ne s'agit pas d'un simple « réglage et oubli ». Les réglages sont dynamiques et évoluent.

- Nouveau filament : recalibrez pour de nouveaux types, marques ou même couleurs.

- Modifications matérielles : toute modification de la tête d'impression, de l'extrudeuse ou de la longueur du tube Bowden nécessite un recalibrage des paramètres concernés.

- Dégradation de la qualité d'impression : en cas de baisse inattendue de la qualité, un recalibrage est souvent la première étape pour en diagnostiquer la cause.

Organigramme de dépannage général pour les problèmes de qualité d'impression

De nombreux problèmes de qualité d'impression proviennent de problèmes d'étalonnage. Adoptez une approche systématique pour les diagnostiquer et les résoudre, en évitant les ajustements aléatoires. Les problèmes rencontrés lors de l'étalonnage du flux (clics, impressions approximatives) indiquent souvent des problèmes de pré-étalonnage ou des dépendances telles que la température ou les pas E. Commencez par des vérifications de base avant tout étalonnage spécifique du slicer.

| Problème | Cause possible de l'étalonnage | Premières étapes de vérification |

|---|---|---|

| Mauvaise adhérence de la première couche | Décalage Z, nivellement du plateau, température | Remettre le plateau à niveau (manuel/automatique), ajuster le décalage Z, vérifier la température du plateau. |

| Filetage/Suintement | Rétraction, température, débit | Filament sec, relancer le test de rétraction, vérifier la température de la buse. |

| Coins boursouflés/arrondis | Avance de pression, vitesse d'impression | Relancer le test PA (envisager la méthode de la tour), réduire la vitesse d'impression. |

| Sous-extrusion/Espaces | Débit, température, vitesse volumétrique maximale | Relancer l'étalonnage du débit, augmenter la température de la buse, vérifier l'absence d'obstructions. |

| Surextrusion/Surfaces rugueuses | Débit, température | Relancer l'étalonnage du débit, diminuer la température de la buse. |

| Inexactitude dimensionnelle | Tolérance, Débit | Relancer le test de tolérance, vérifier la compensation X-Y. |

| Artefacts fins verticaux (AFV) | Étalonnage de l'AFV, Mise en forme des entrées, Problèmes mécaniques | Relancer le test de l'AFV, vérifier les courroies/le châssis, prendre en compte la mise en forme des entrées. |

| Décalages de couche | Problèmes mécaniques (courroies, moteurs), Accélération | Vérifier la tension des courroies, inspecter le châssis, réduire l'accélération. |

Tableau 7 : Organigramme de dépannage de la qualité d'impression (conceptuel)

Conclusion

Un calibrage complet avec OrcaSlicer est indispensable pour tout passionné ou professionnel de l'impression 3D. En ajustant soigneusement des paramètres tels que la température, le débit, l'avance en pression, la rétraction, la tolérance, la vitesse volumétrique maximale et le VFA, vous exploitez tout le potentiel de votre imprimante. Cette précision permet d'obtenir des impressions de meilleure qualité, fiables et précises, réduisant ainsi le gaspillage de filament et améliorant les taux de réussite.

L'étalonnage est un processus continu. À chaque fois que vous introduisez de nouveaux filaments, modifiez votre matériel ou que votre environnement change, réévaluez et peaufinez vos paramètres. Cette optimisation continue garantit des performances optimales et constantes pour votre imprimante. Bonnes impressions !

Also available in: Deutsch | English | Español | Italiano | Nederlands | Polski | Português | Русский